Испытание 8: Испытание на потерю давления и пропускную способность вентиляционного отверстия

1. Тестовое устройство

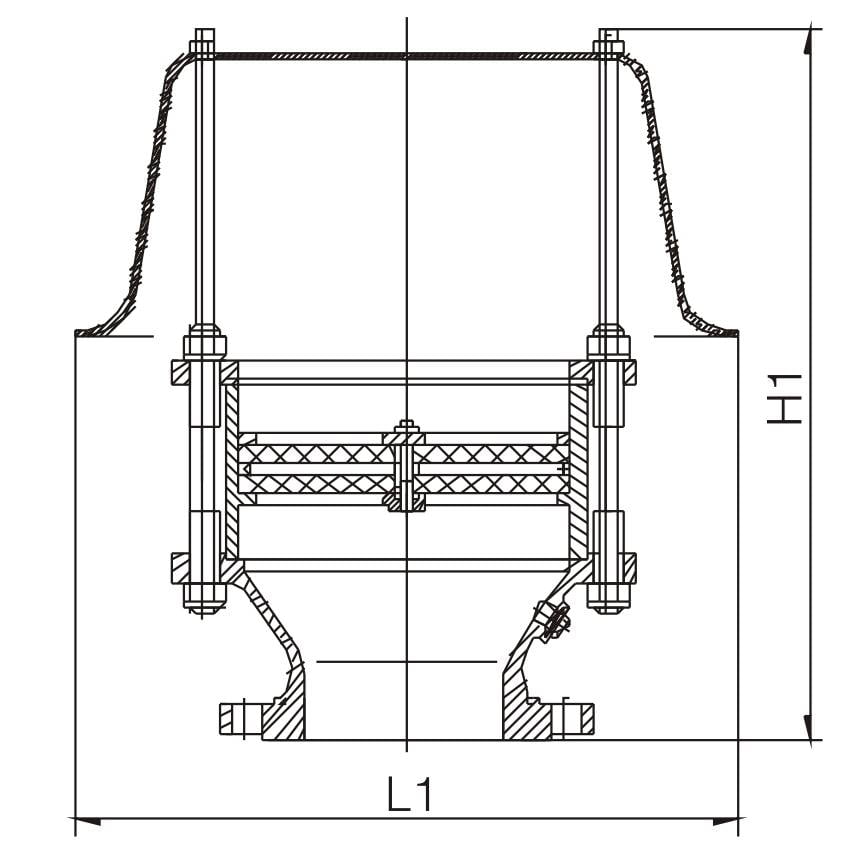

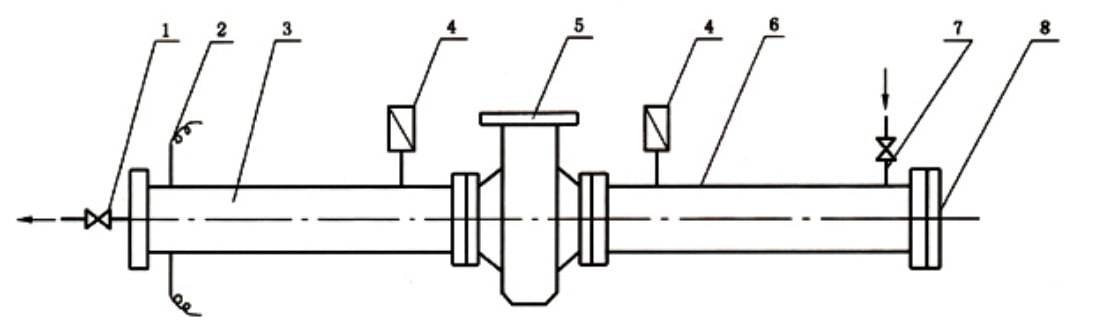

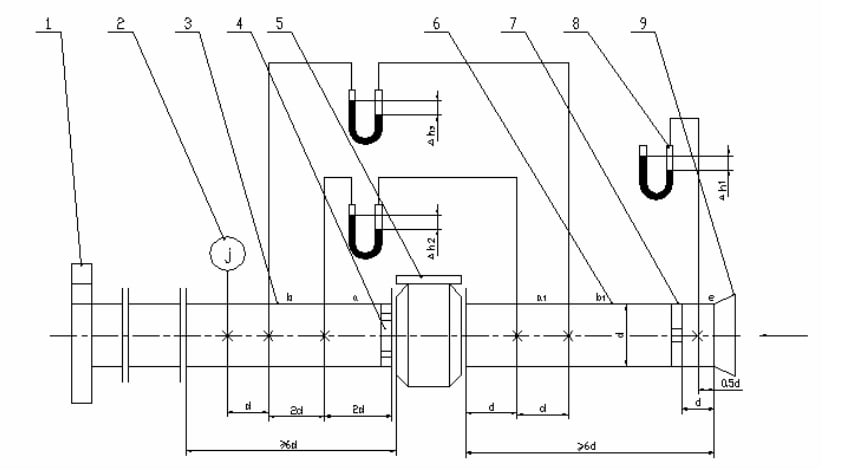

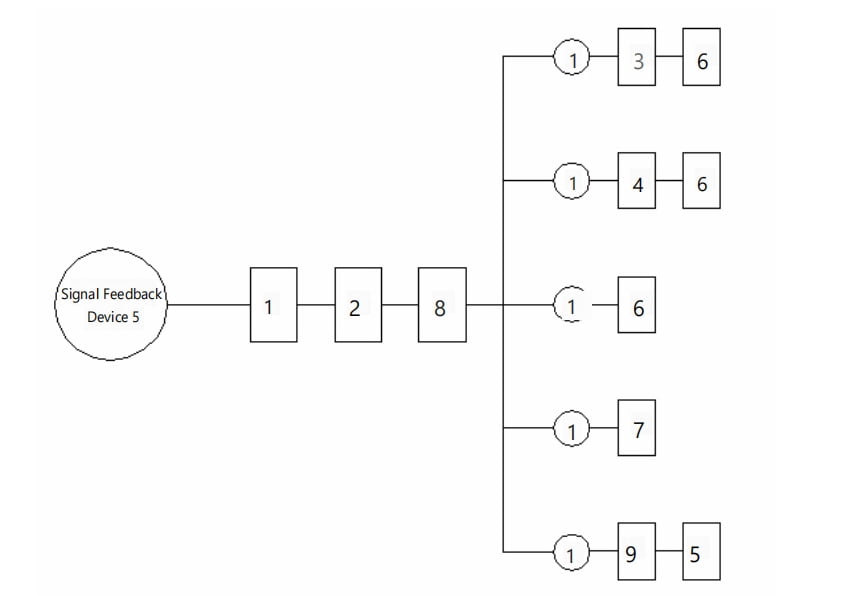

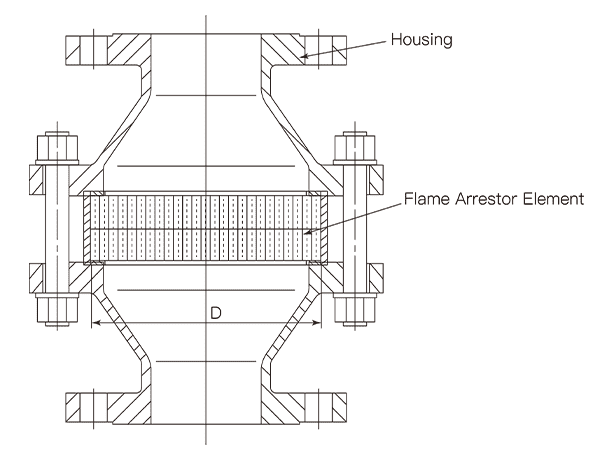

При испытании на потерю давления и производительность вентиляции в качестве источника воздуха используется вентилятор, как показано на рисунке 3. Внутренний диаметр d испытательной трубы должен соответствовать номинальному диаметру пламегасителя, а внутренняя поверхность стенки должна быть гладкой и ровной. Все соединения в системе должны быть герметичны.

Рисунок 3. Устройство для проверки потери давления и пропускной способности вентиляционных отверстий

2. Характеристики входа:

Входной конец не должен иметь препятствий на расстоянии 1,5d от центра испытательной трубы (внутренний диаметр д).

3. Измерение давления:

Просверлите четыре равномерно распределенных отверстия для измерения давления диаметром от ø2 мм до ø3 мм по окружности одного и того же поперечного сечения испытательной трубы, перпендикулярно стенке трубы. Область вокруг этих отверстий должна быть гладкой и без заусенцев. Приварите короткие трубы к внешней стене в местах отверстий для статического давления для облегчения соединения; внутренний диаметр этих коротких трубок должен быть как минимум в два раза больше диаметра измерительных отверстий. Подключите каждое из четырех отверстий статического давления индивидуально к устройству измерения давления. Среднее арифметическое четырех показаний статического давления будет средним статическим давлением в этом поперечном сечении.

4. Характеристики коллектора:

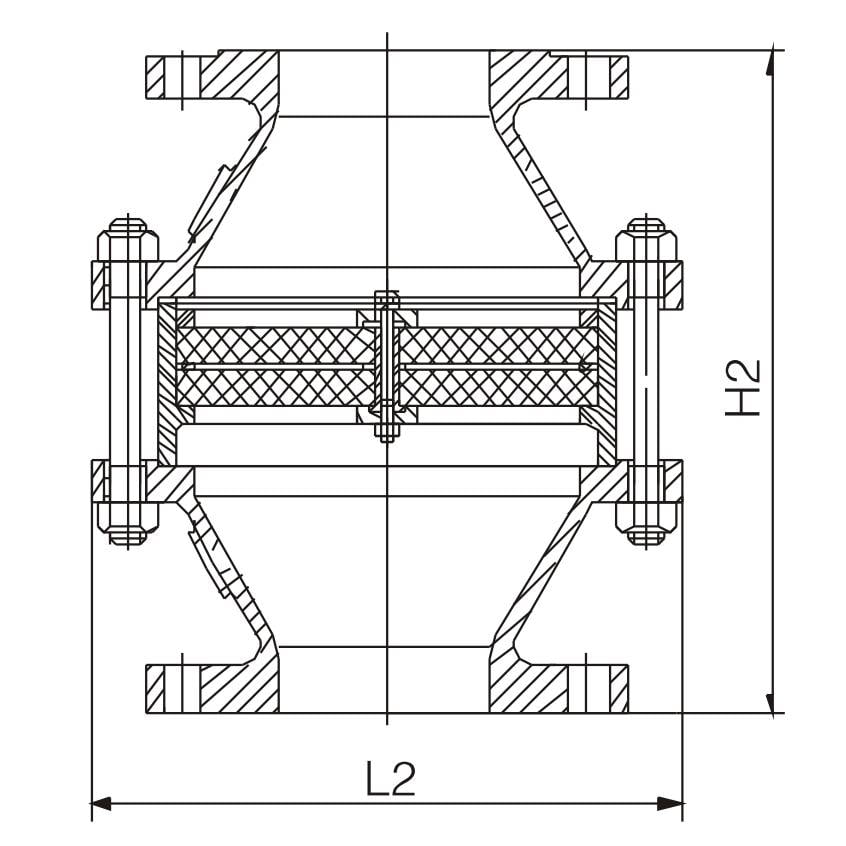

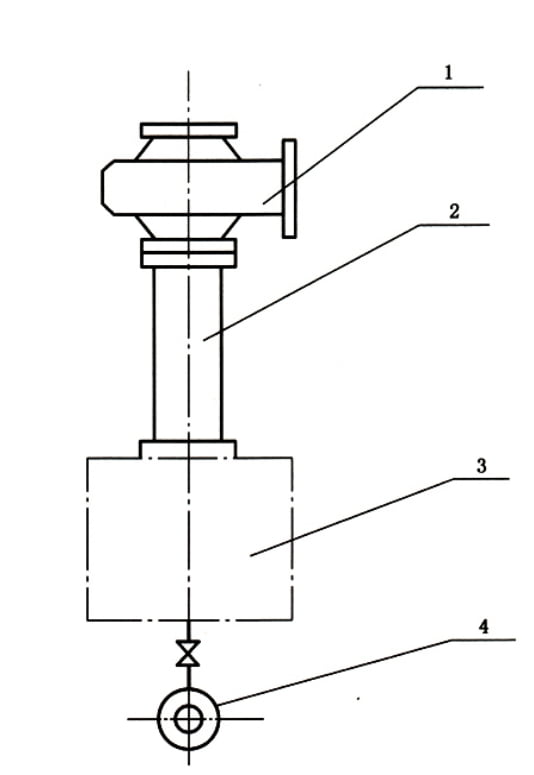

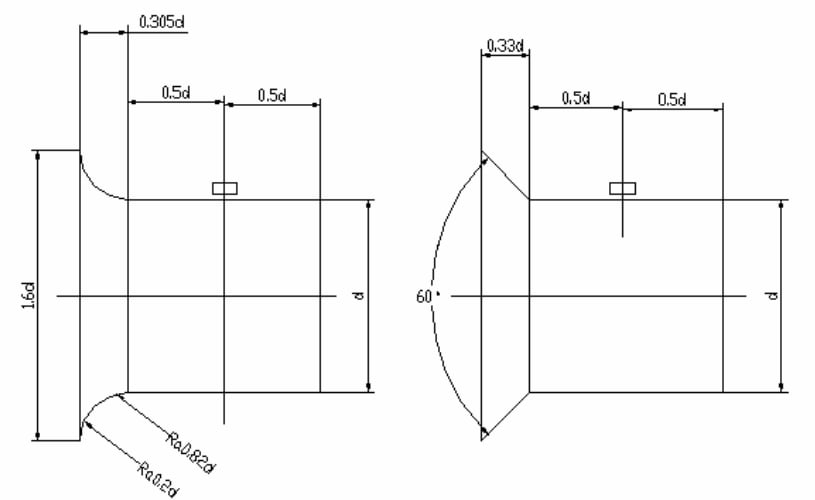

Коллектор может быть дугообразным или молотообразным, размеры и форма указаны на рисунке 4. Внутренняя поверхность стенки должна быть гладкой, с шероховатостями. ра значение не более 3,2 мкм.

Рисунок 4. Размеры коллектора

5. Выпрямители потока:

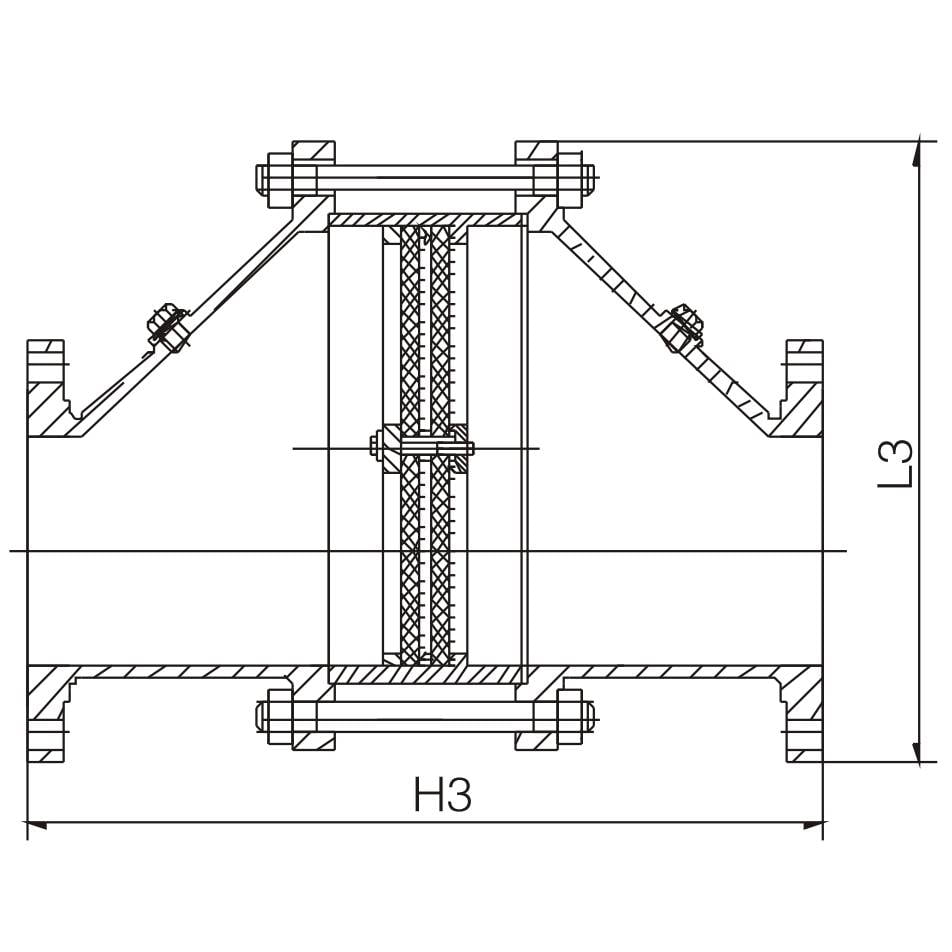

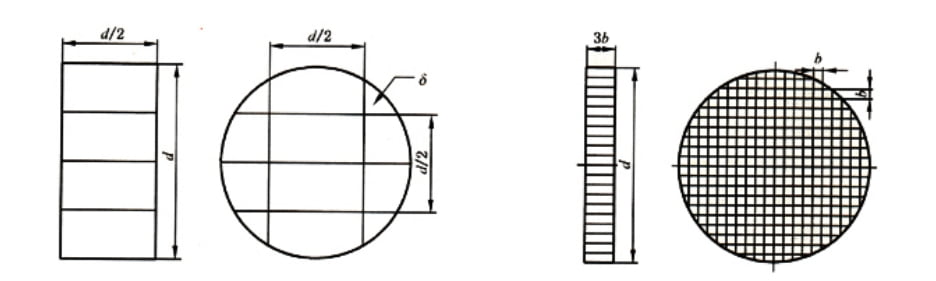

Размеры входных и выходных спрямителей потока показаны на рисунке 5. Толщина перегородок в спрямителях потока должна составлять д"="0.012д∼0.015д, а расстояние между перегородками в выпрямителе выходного потока должно быть б"="0.08д∼0.75д.

Рисунок 5. Размеры входных и выходных выпрямителей потока.

6. Устройства измерения давления:

Используйте U-образные манометры с одинаковым внутренним диаметром, обычно от 6 до 10 мм, и длиной в зависимости от измеряемого давления.

7. Подготовка к тестированию:

Очистите сердечник пламегасителя перед его установкой в пламегаситель для проверки. Испытательная среда должна поступать через входной конец пламегасителя.

8. Условия испытаний:

Абсолютное давление воздуха, используемого в качестве испытательной среды, должно быть 0,1 МПа, с температурой 20°С, относительной влажностью 50 % и плотностью 1,2 кг/м³. Если условия воздуха отличаются, приведите их в это состояние.

9. Измерение состояния воздуха:

Измерьте состояние воздуха возле впускного отверстия с помощью манометра, термометра и сухомокрого термометра.

10. Проведение теста:

Запустите двигатель, чтобы запустить вентилятор, и отрегулируйте клапан, чтобы отрегулировать скорость потока. Как только уровень жидкости в манометре стабилизируется, запишите показания (ℎ2, ℎ3Дчас2,Дчас3) один раз в минуту, всего три раза, и возьмите среднее значение. Рассчитайте потерю давления по формуле (1) и убедитесь, что результаты соответствуют требованиям Таблицы 1. Потеря давления в пламегасителе.

дп"="2×Дчас2−Дчас3

(Формула 1)

Где:

- дп – потеря давления в Паскалях (Па);

- Дчас2 — разница давлений между сегментами a и a1 в паскалях (Па).;

- Дчас3 — разница давлений между сегментами a и a2 в паскалях (Па)..

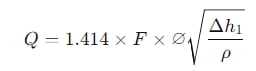

11. Расчет мощности вентиляции:

Зафиксируйте стабильное показание манометра в точке е (Дчас1) один раз в минуту, всего три раза, и возьмите среднее значение. Рассчитайте мощность вентиляции по формуле (2), убедившись, что результаты соответствуют требованиям Таблицы 2. Вентиляционная способность пламегасителя.

(Формула 2)

Где:

- вопрос — производительность вентиляции в кубических метрах в секунду (м³/с);

- Ф — площадь поперечного сечения испытательной трубы в квадратных метрах (м²).;

- ∅ - коллекторный коэффициент (0,98 для конической формы, 0,99 для дугообразной);

- Дчас1 вакуум в точке e в Паскалях (Па);

- р плотность окружающего воздуха в килограммах на кубический метр (кг/м³).