Teste 8: Teste de perda de pressão e capacidade de ventilação

1. Dispositivo de teste

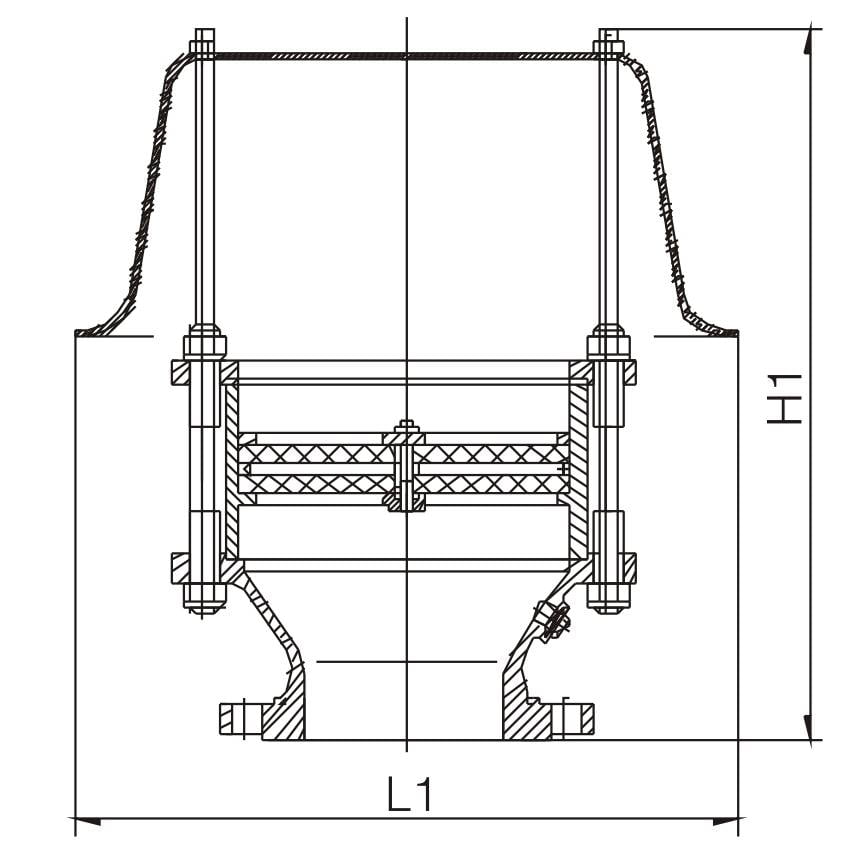

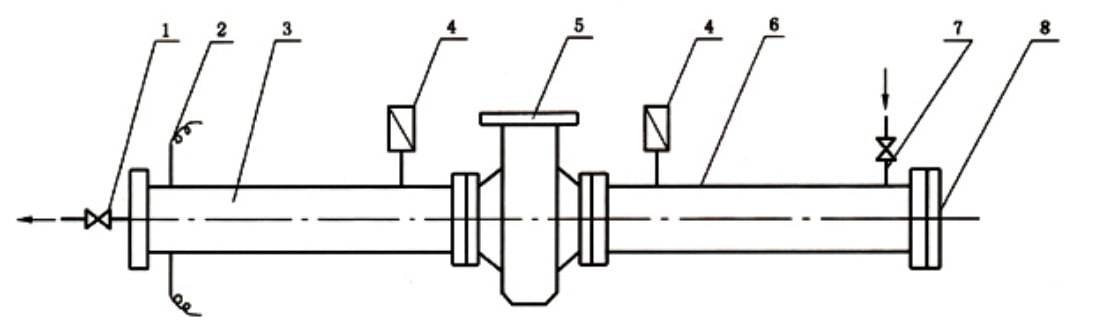

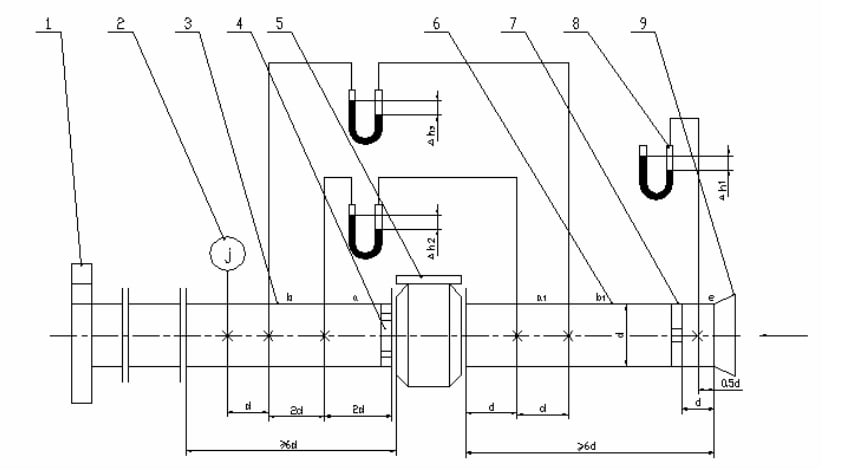

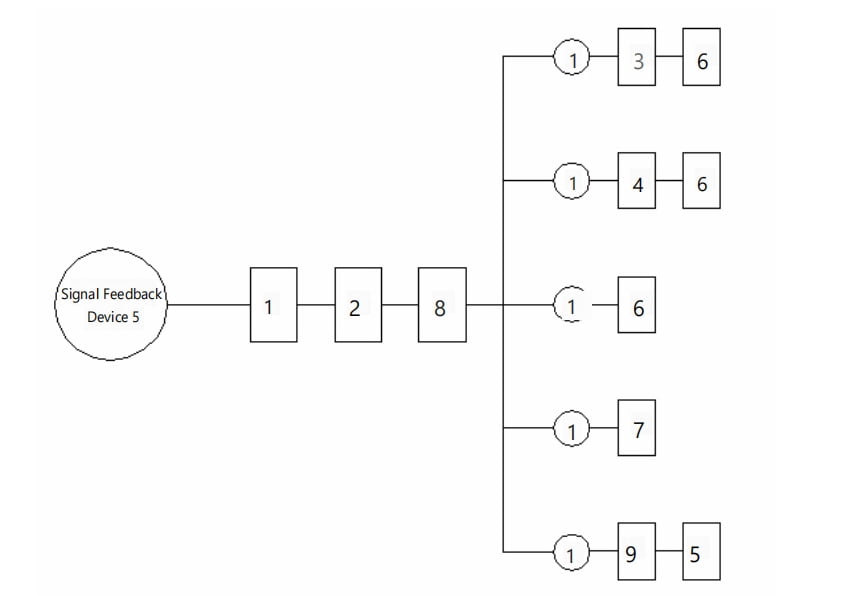

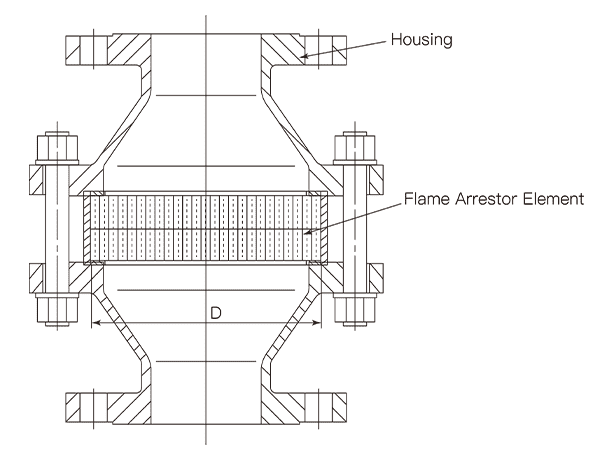

O teste de perda de pressão e capacidade de ventilação utiliza um ventilador para fornecer a fonte de ar, conforme mostrado na Figura 3. O diâmetro interno d do tubo de teste deve corresponder ao diâmetro nominal do corta-chamas e a superfície da parede interna deve ser lisa e uniforme. Todas as conexões do sistema devem estar livres de vazamentos.

Figura 3. Dispositivo de teste de perda de pressão e capacidade de ventilação

2. Especificações de entrada:

A extremidade de entrada não deve ter obstruções dentro de uma distância de 1,5d do centro do tubo de teste (diâmetro interno d).

3. Medição de pressão:

Faça quatro furos de medição de pressão distribuídos uniformemente com diâmetros variando de ø2 mm a ø3 mm ao redor da circunferência da mesma seção transversal do tubo de teste, perpendicular à parede do tubo. A área ao redor desses furos deve ser lisa e sem rebarbas. Solde tubos curtos na parede externa nos orifícios de pressão estática para facilitar a conexão; o diâmetro interno destes tubos curtos deve ser pelo menos duas vezes o diâmetro dos furos de medição. Conecte cada um dos quatro furos de pressão estática individualmente a um dispositivo de medição de pressão. A média aritmética das quatro leituras de pressão estática será a pressão estática média naquela seção transversal.

4. Especificações do coletor:

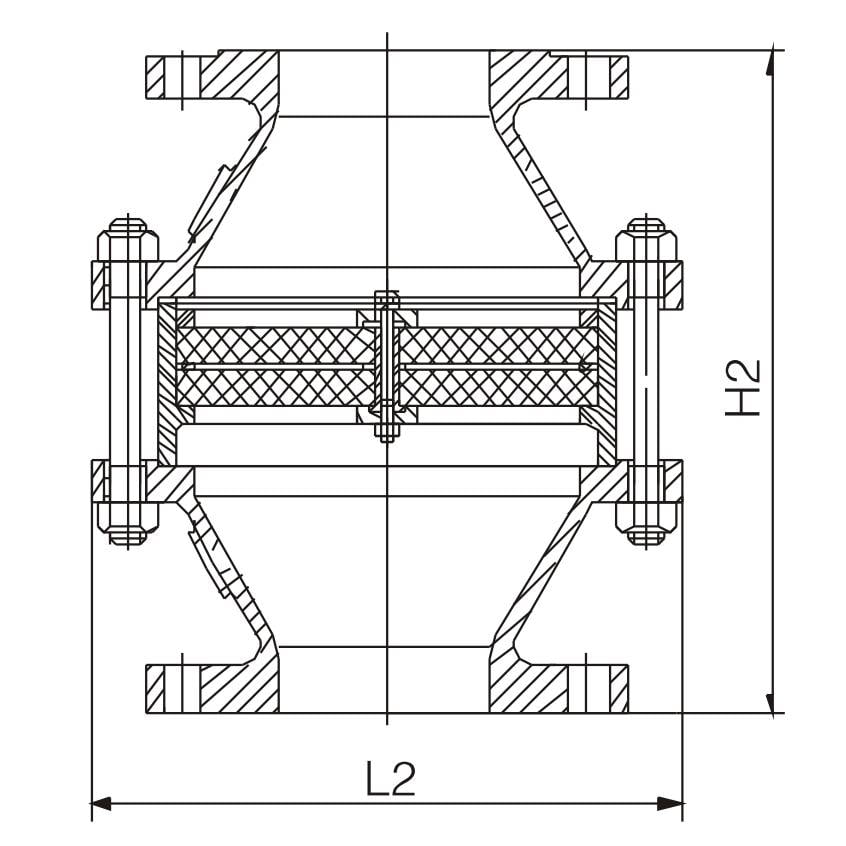

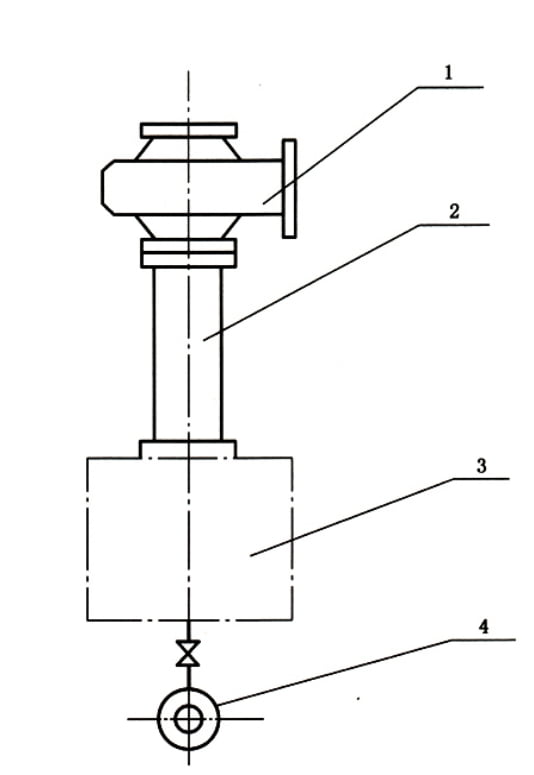

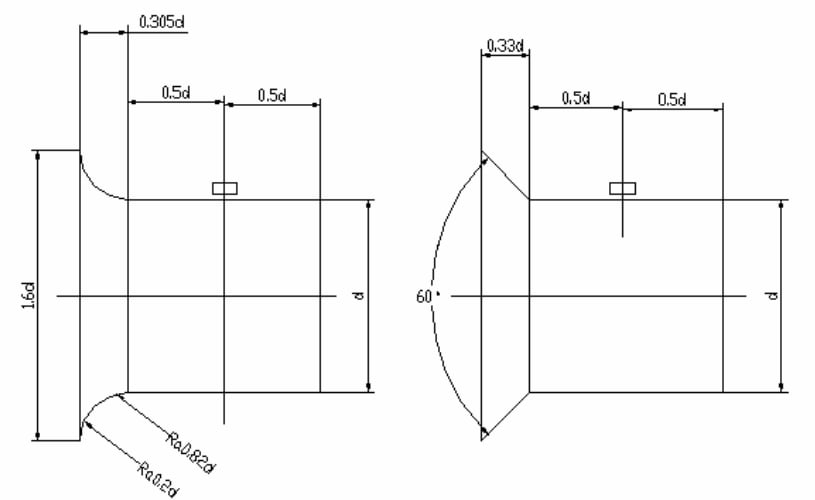

O coletor pode ter formato de arco ou martelo, com dimensões e formato mostrados na Figura 4. A superfície da parede interna deve ser lisa, com rugosidade superficial Rum valor não superior a 3,2 µm.

Figura 4. Dimensões do Coletor

5. Endireitadores de fluxo:

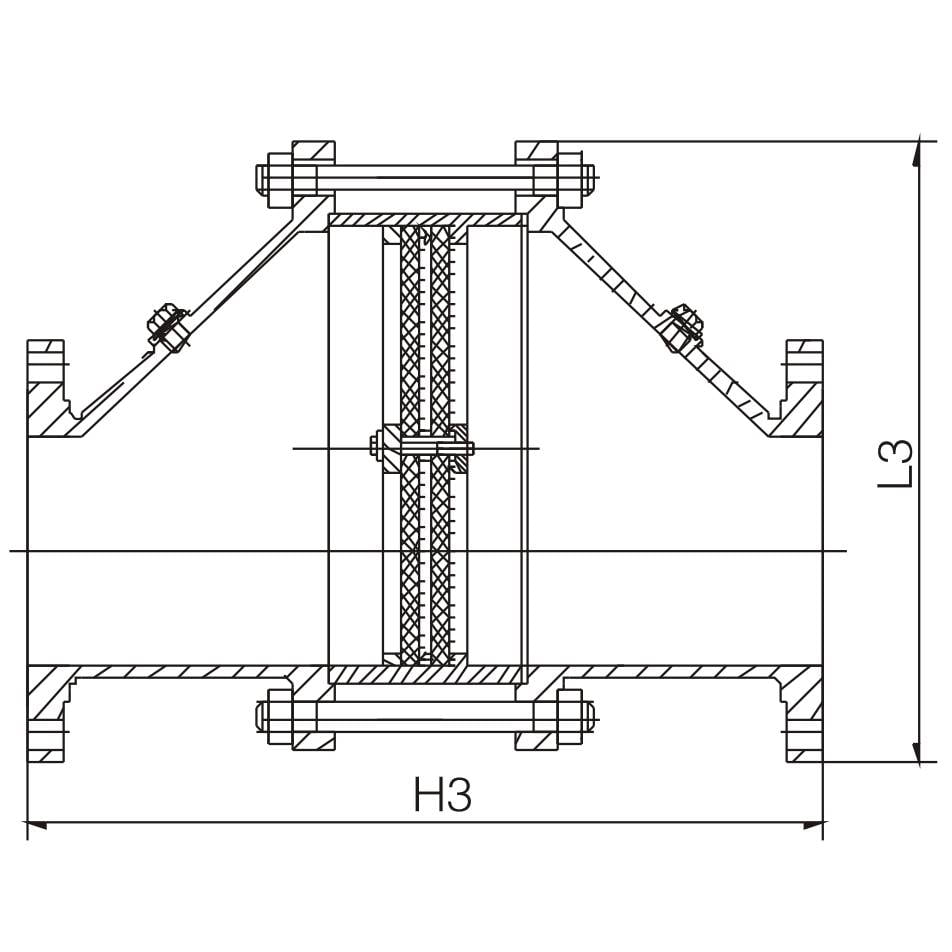

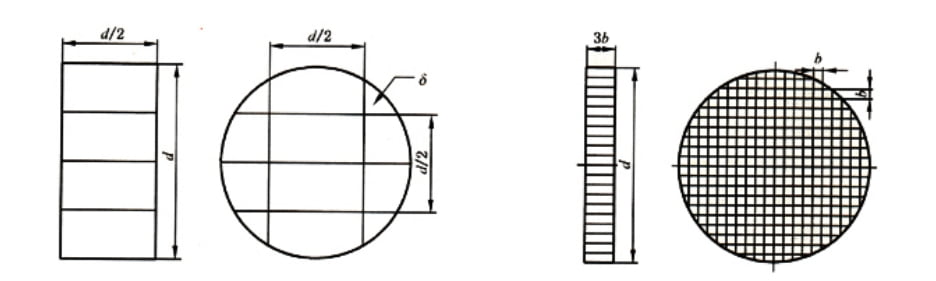

As dimensões dos retificadores de fluxo de entrada e saída são mostradas na Figura 5. A espessura dos defletores nos retificadores de fluxo deve ser δ=00,012d∼00,015d, e o espaçamento entre os defletores no endireitador de fluxo de saída deve ser b=00,08d∼00,75d.

Figura 5. Dimensões dos retificadores de fluxo de entrada e retificadores de fluxo de saída

6. Dispositivos de medição de pressão:

Use manômetros em forma de U com diâmetros internos uniformes, normalmente de 6 mm a 10 mm, e comprimento dependendo da pressão que está sendo medida.

7. Preparação para Teste:

Limpe o núcleo do corta-chamas antes de instalá-lo no corta-chamas para teste. O meio de teste deve entrar pela extremidade de entrada do corta-chamas.

8. Condições de teste:

A pressão absoluta do ar utilizado como meio de teste deverá ser de 0,1 MPa, com temperatura de 20°C, umidade relativa de 50% e densidade de 1,2 kg/m³. Se as condições do ar forem diferentes, converta-as para este estado.

9. Medição do Estado do Ar:

Meça o estado do ar próximo à entrada usando um manômetro, termômetro e termômetro de bulbo seco-úmido.

10. Conduzindo o Teste:

Ligue o motor para acionar o ventilador e ajuste a válvula para regular a vazão. Assim que o nível do líquido no manômetro se estabilizar, registre as leituras (Δℎ2, Δℎ3Δh2,Δh3) uma vez por minuto, três vezes no total, e calcule o valor médio. Calcule a perda de pressão usando a fórmula (1) e certifique-se de que os resultados atendam aos requisitos da Tabela 1. Perda de pressão do corta-chamas.

δp=2×Δh2−Δh3

(Fórmula 1)

Onde:

- δp é a perda de pressão em Pascal (Pa);

- Δh2 é a diferença de pressão entre os segmentos a e a1 em Pascal (Pa);

- Δh3 é a diferença de pressão entre os segmentos a e a2 em Pascal (Pa).

11. Cálculo da capacidade de ventilação:

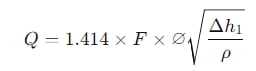

Registre a leitura estável do manômetro no ponto e (Δh1) uma vez por minuto, três vezes no total, e calcule o valor médio. Calcule a capacidade de ventilação usando a fórmula (2), garantindo que os resultados atendam aos requisitos da Tabela 2. Capacidade de ventilação do corta-chamas.

(Fórmula 2)

Onde:

- Q é a capacidade de ventilação em metros cúbicos por segundo (m³/s);

- F é a área da seção transversal do tubo de teste em metros quadrados (m²);

- ∅ é o coeficiente de coletor (0,98 para cônico, 0,99 para formato de arco);

- Δh1 é o vácuo no ponto e em Pascal (Pa);

- ρ é a densidade do ar ambiente em quilogramas por metro cúbico (kg/m³).