Tes 8: Tes Kehilangan Tekanan dan Kapasitas Ventilasi

1. Perangkat uji

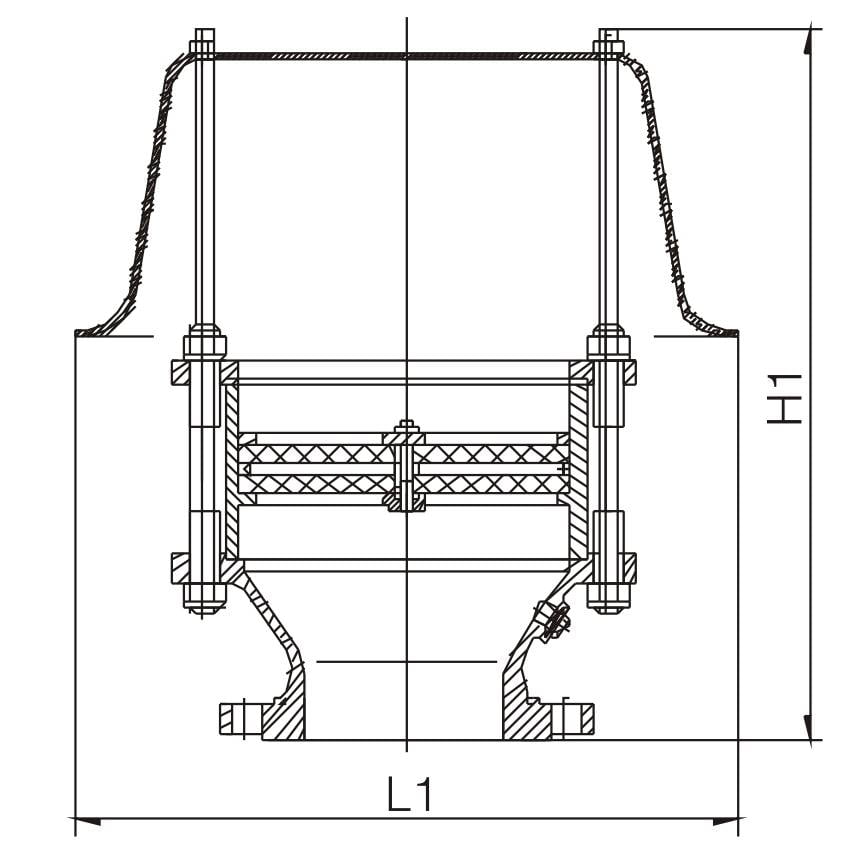

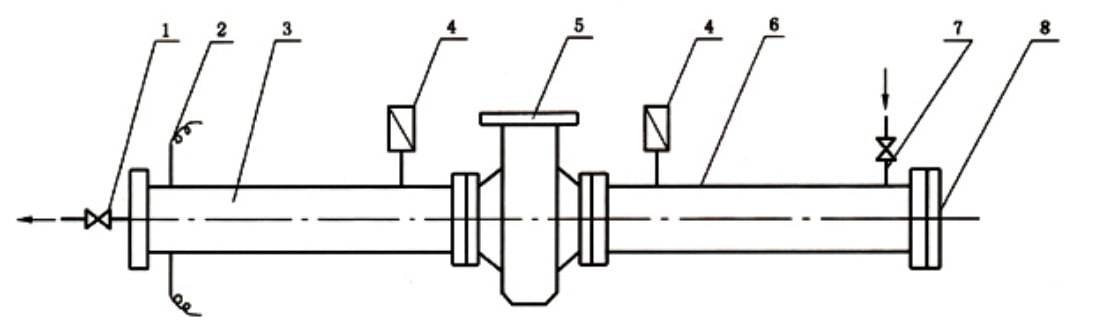

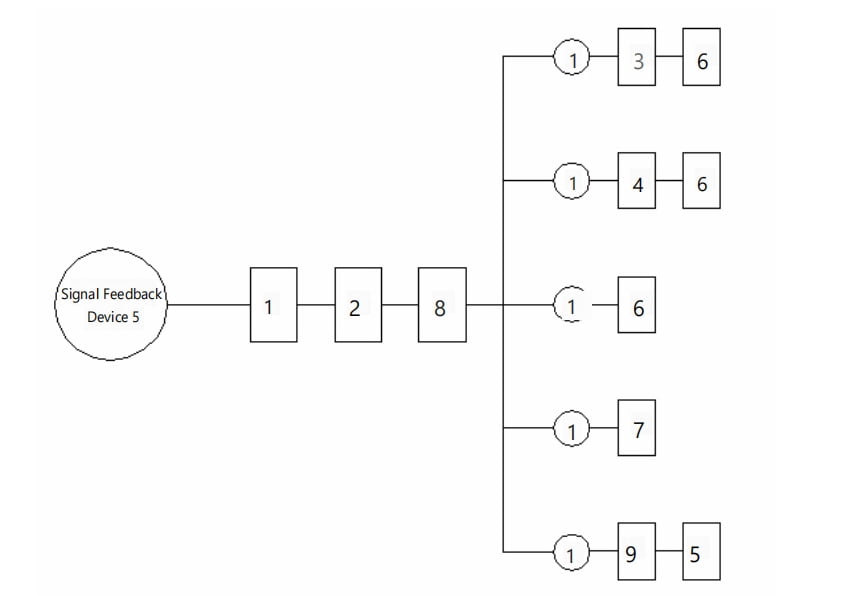

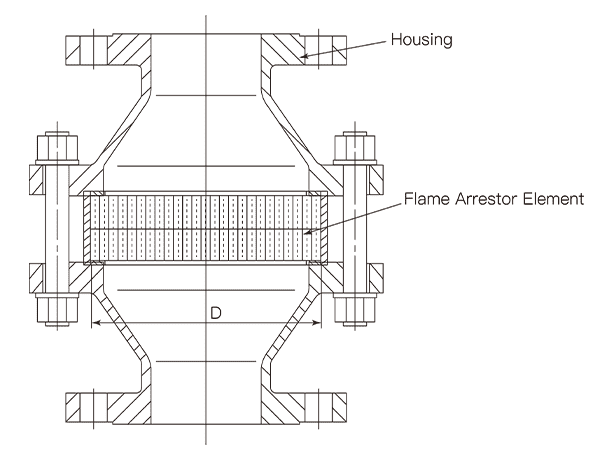

Tes Kehilangan Tekanan dan Kapasitas Ventilasi menggunakan kipas untuk menyediakan sumber udara, seperti yang ditunjukkan pada Gambar 3. Diameter dalam D dari pipa uji harus cocok dengan diameter nominal arester api, dan permukaan dinding bagian dalam harus halus dan rata. Semua koneksi dalam sistem harus bebas dari kebocoran.

Gambar 3. Kehilangan tekanan dan perangkat uji kapasitas ventilasi

2. Spesifikasi saluran masuk:

Ujung saluran masuk tidak boleh memiliki halangan dalam jarak 1.5d dari pusat pipa uji (diameter dalam d).

3. Pengukuran Tekanan:

Bor empat lubang pengukuran tekanan yang terdistribusi secara merata dengan diameter mulai dari Ø2 mm hingga Ø3 mm di sekitar keliling bagian penampang yang sama dari pipa uji, tegak lurus terhadap dinding pipa. Area sekitar lubang -lubang ini harus halus dan bebas dari gerinda. Las pipa pendek ke dinding luar di lubang tekanan statis untuk koneksi yang lebih mudah; Diameter bagian dalam pipa pendek ini harus setidaknya dua kali diameter lubang pengukuran. Hubungkan masing -masing dari empat lubang tekanan statis secara individual ke perangkat pengukuran tekanan. Rata-rata aritmatika dari empat pembacaan tekanan statis akan menjadi tekanan statis rata-rata pada penampang itu.

4. Spesifikasi Kolektor:

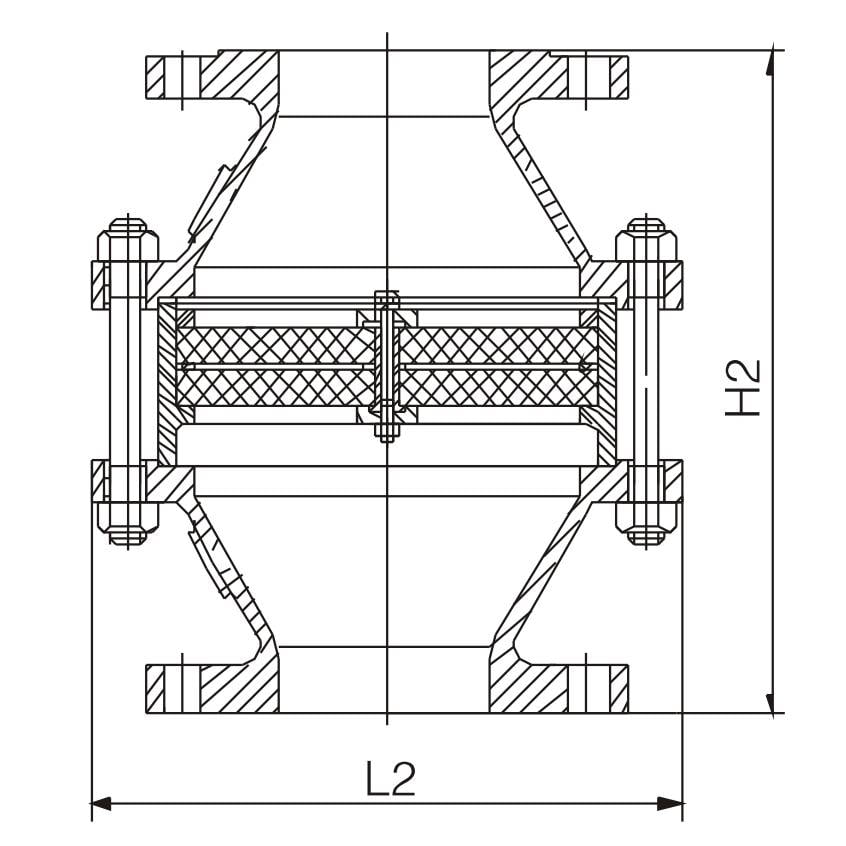

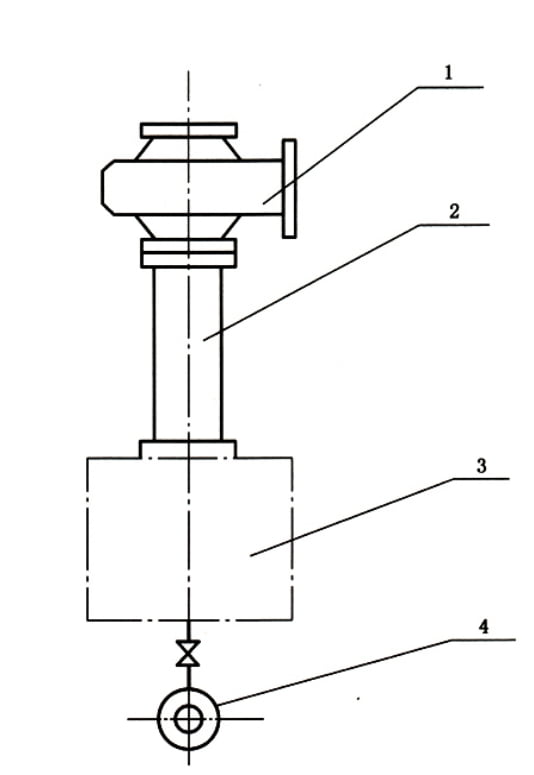

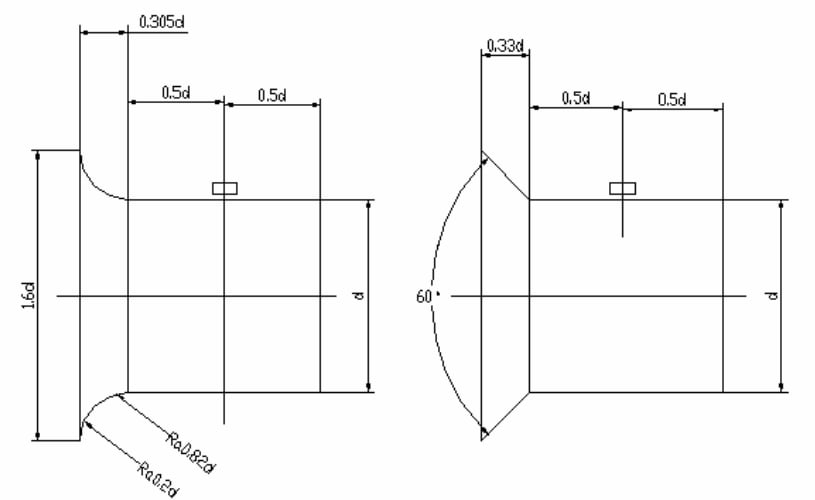

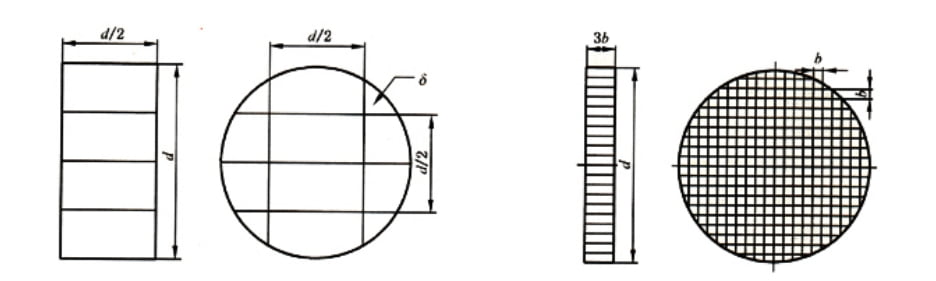

Kolektor dapat berbentuk busur atau berbentuk palu, dengan dimensi dan bentuk yang ditunjukkan pada Gambar 4. Permukaan dinding bagian dalam harus halus, dengan kekasaran permukaan Ra Nilai tidak melebihi 3,2 μm.

Gambar 4. Dimensi kolektor

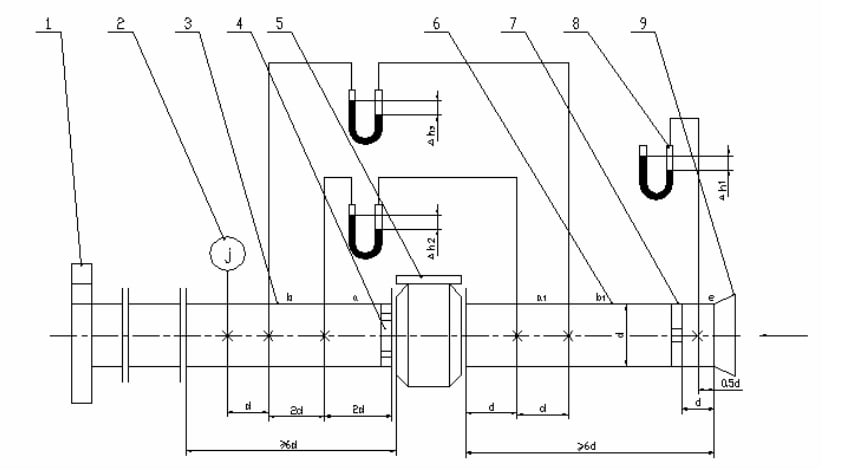

5. Straighteners aliran:

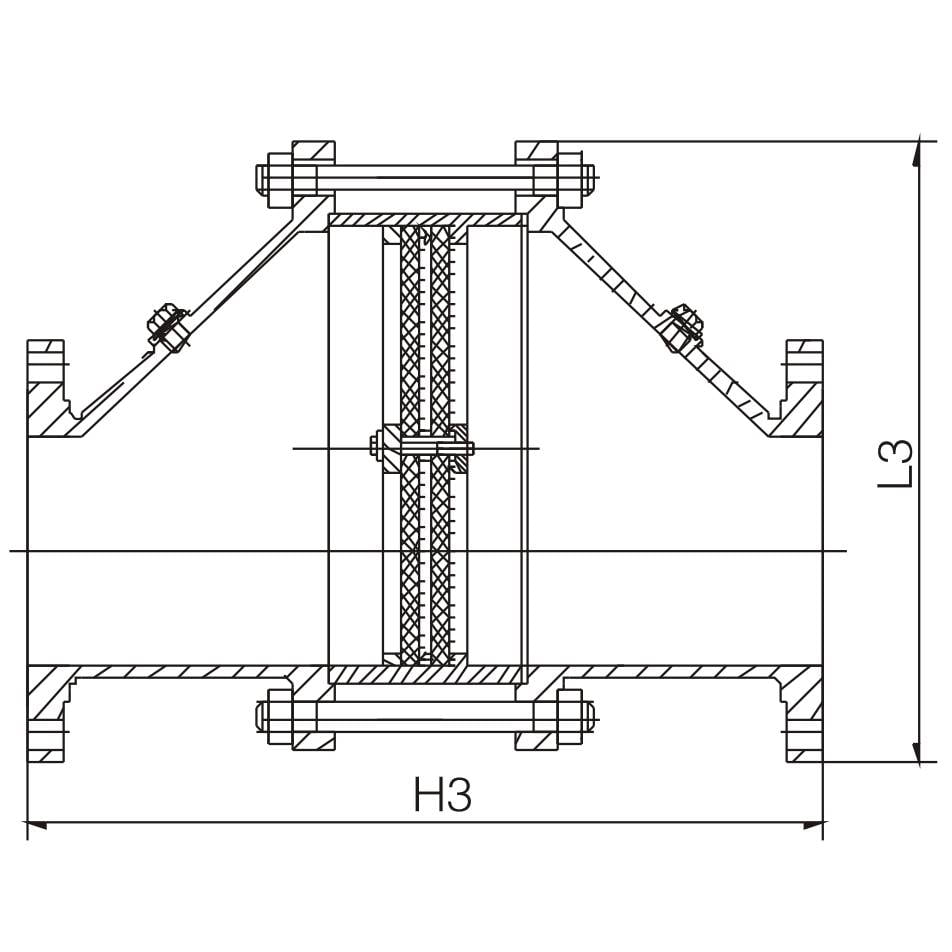

Dimensi lurus aliran masuk dan outlet ditunjukkan pada Gambar 5. Ketebalan baffle dalam aliran lurus seharusnya δ=0.012d∼0.015d, dan jarak antara baffle di outlet aliran lurus seharusnya b=0.08d∼0.75d.

Gambar 5. Dimensi lurus aliran masuk dan lurus aliran outlet

6. Perangkat Pengukuran Tekanan:

Gunakan manometer berbentuk U dengan diameter dalam yang seragam, biasanya 6 mm hingga 10 mm, dan panjang tergantung pada tekanan yang diukur.

7. Persiapan untuk Pengujian:

Bersihkan Inti Arester Api sebelum memasangnya di Arester Api untuk pengujian. Media uji harus masuk dari ujung inlet arester api.

8. Kondisi uji:

Tekanan absolut udara yang digunakan sebagai media uji harus 0,1 MPa, dengan suhu 20 ° C, kelembaban relatif 50%, dan kepadatan 1,2 kg/m³. Jika kondisi udara menyimpang, konversinya ke keadaan ini.

9. Pengukuran Negara Udara:

Ukur status udara di dekat saluran masuk menggunakan pengukur tekanan, termometer, dan termometer bola kering.

10. Melakukan Tes:

Mulai motor untuk menjalankan kipas, dan sesuaikan katup untuk mengatur laju aliran. Setelah level cairan dalam manometer stabil, catat pembacaan (Dℎ2, Dℎ3Δh2,Δh3) Sekali per menit, total tiga kali, dan ambil nilai rata -rata. Hitung kehilangan tekanan menggunakan formula (1), dan pastikan hasilnya memenuhi persyaratan Tabel 1. Kehilangan tekanan arester api.

δp=2×Δh2-Δh3

(Formula 1)

Di mana:

- δp adalah kehilangan tekanan pada Pascals (PA);

- Δh2 adalah perbedaan tekanan antara segmen A dan A1 di Pascals (PA);

- Δh3 adalah perbedaan tekanan antara segmen A dan A2 dalam Pascal (PA).

11. Menghitung Kapasitas Ventilasi:

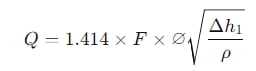

Rekam pembacaan stabil manometer pada titik E (Δh1) Sekali per menit, total tiga kali, dan ambil nilai rata -rata. Hitung kapasitas ventilasi menggunakan formula (2), memastikan hasilnya memenuhi persyaratan Tabel 2. Kapasitas ventilasi api arester.

(Formula 2)

Di mana:

- Q adalah kapasitas ventilasi dalam meter kubik per detik (m³/s);

- F adalah luas penampang pipa uji dalam meter persegi (m²);

- ∅ adalah koefisien kolektor (0,98 untuk kerucut, 0,99 untuk berbentuk busur);

- Δh1 adalah ruang hampa pada titik E dalam pascal (PA);

- ρ adalah kepadatan udara sekitar dalam kilogram per meter kubik (kg/m³).