Test 8 : Test de perte de pression et de capacité de ventilation

1. Tester l'appareil

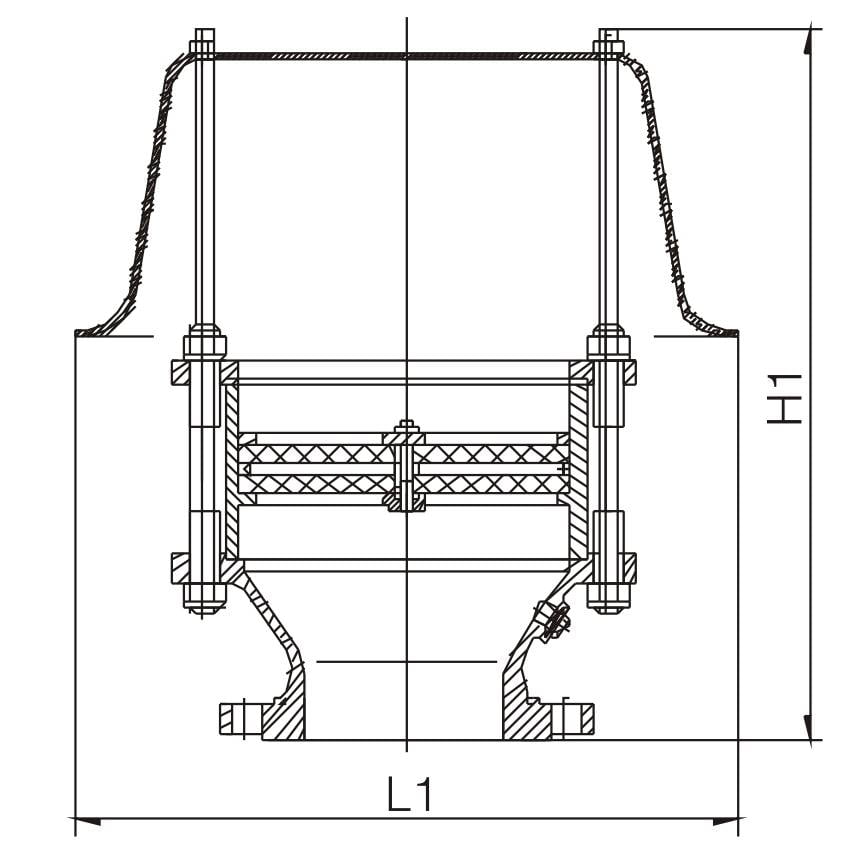

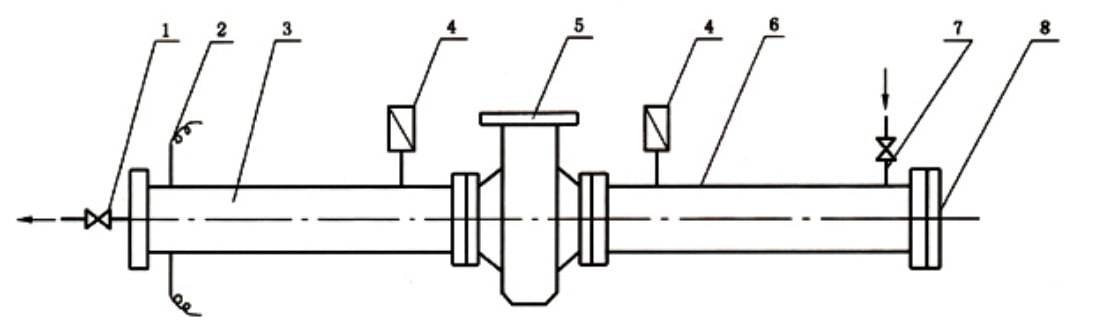

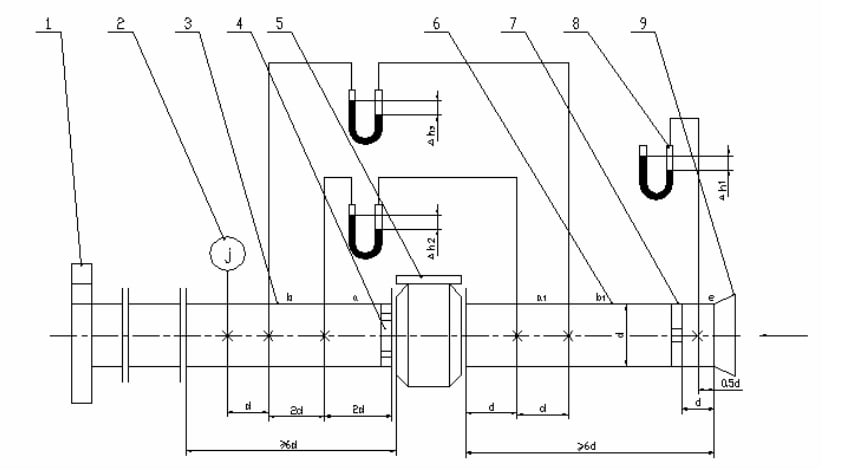

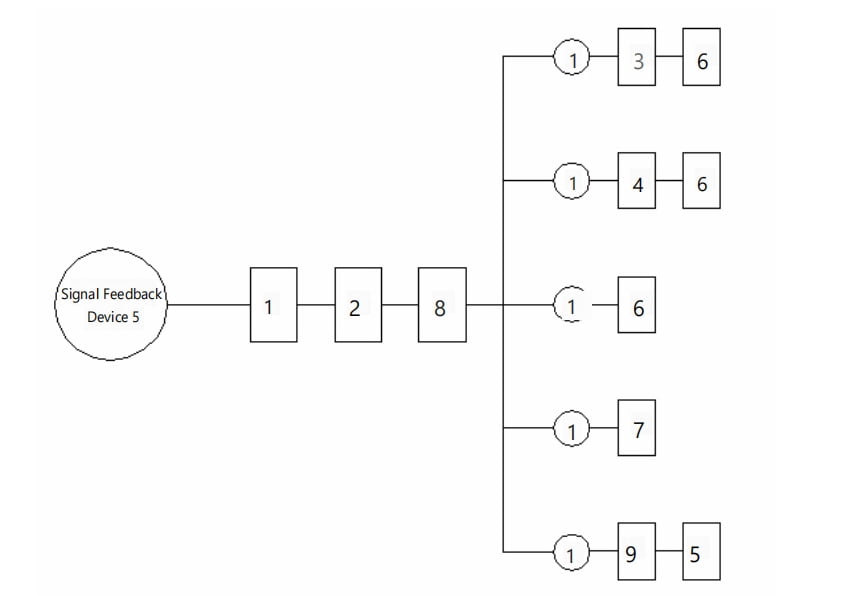

Le test de perte de pression et de capacité de ventilation utilise un ventilateur pour fournir la source d'air, comme le montre la figure 3. Le diamètre intérieur d du tube d'essai doit correspondre au diamètre nominal du pare-flammes et la surface de la paroi intérieure doit être lisse et uniforme. Toutes les connexions du système doivent être exemptes de fuites.

Figure 3. Dispositif de test de perte de pression et de capacité de ventilation

2. Spécifications d'entrée:

L'extrémité d'entrée ne doit présenter aucune obstruction à une distance de 1,5d du centre du tube d'essai (diamètre intérieur d).

3. Mesure de pression:

Percez quatre trous de mesure de pression uniformément répartis avec des diamètres allant de ø2 mm à ø3 mm autour de la circonférence de la même section transversale du tuyau d'essai, perpendiculairement à la paroi du tuyau. La zone environnante de ces trous doit être lisse et exempte de bavures. Souder des tuyaux courts au mur extérieur au niveau des trous de pression statique pour une connexion plus facile ; le diamètre intérieur de ces tuyaux courts doit être au moins deux fois supérieur au diamètre des trous de mesure. Connectez chacun des quatre trous de pression statique individuellement à un appareil de mesure de pression. La moyenne arithmétique des quatre lectures de pression statique sera la pression statique moyenne au niveau de cette section transversale.

4. Spécifications du collecteur:

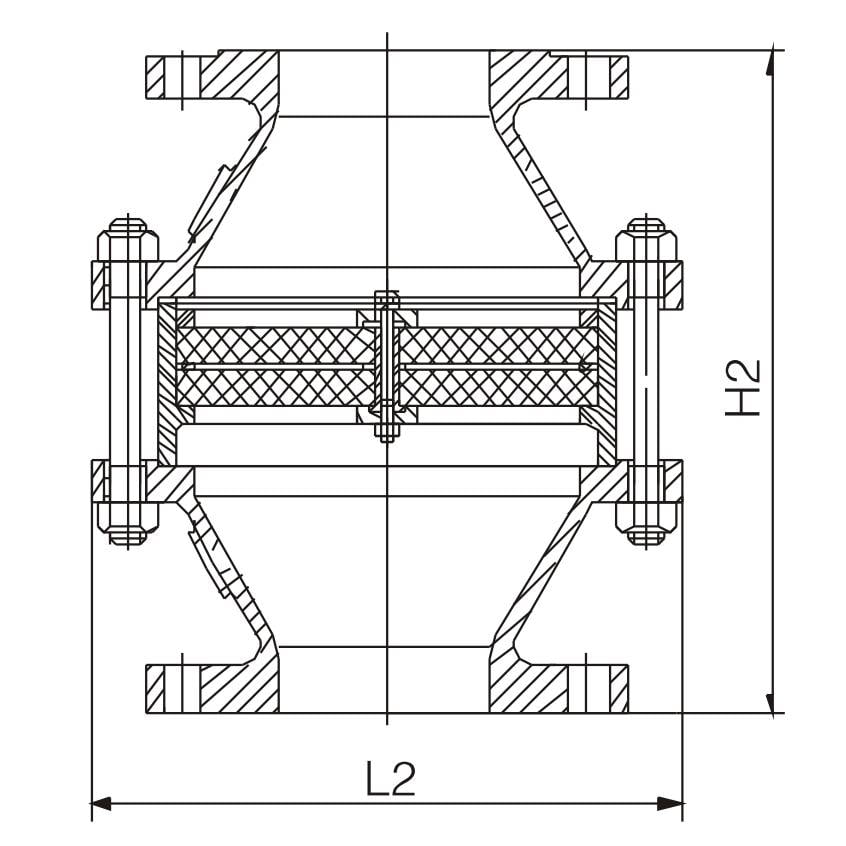

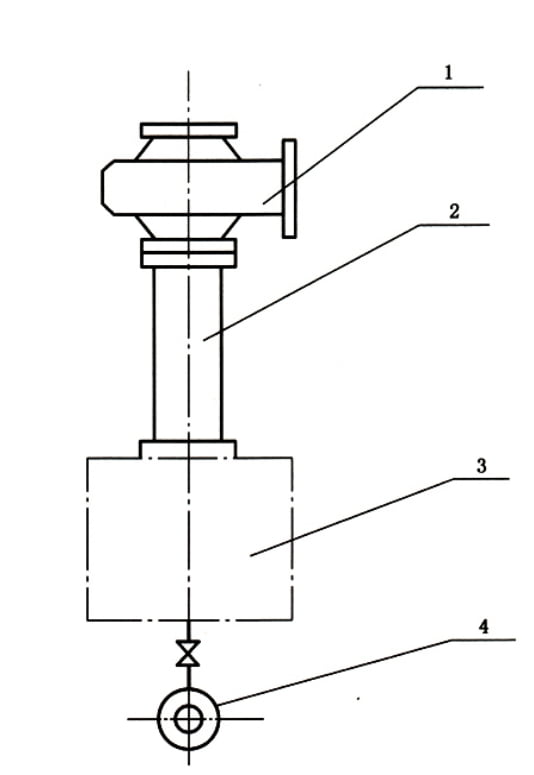

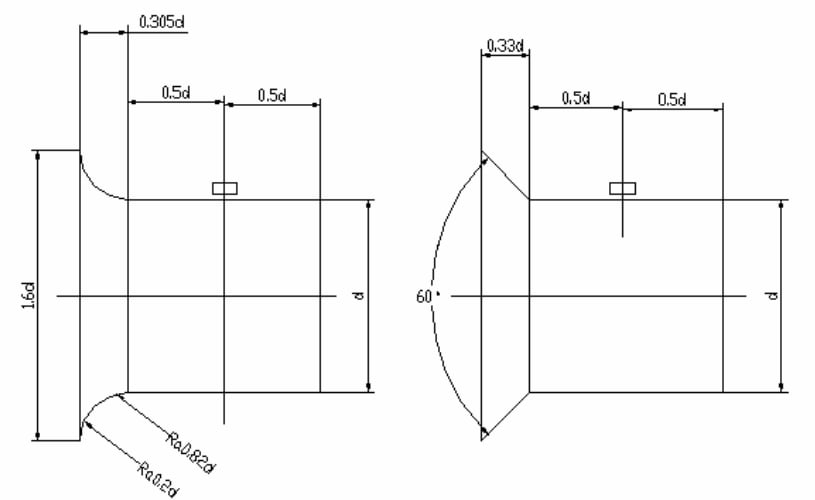

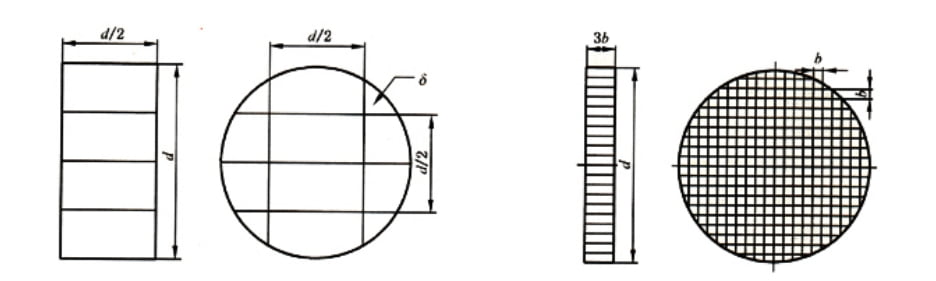

Le collecteur peut être en forme d'arc ou en forme de marteau, avec les dimensions et la forme indiquées sur la figure 4. La surface de la paroi intérieure doit être lisse, avec une rugosité de surface R.un valeur ne dépassant pas 3,2 µm.

Figure 4. Les dimensions du collecteur

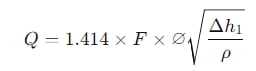

5. Redresseurs de débit:

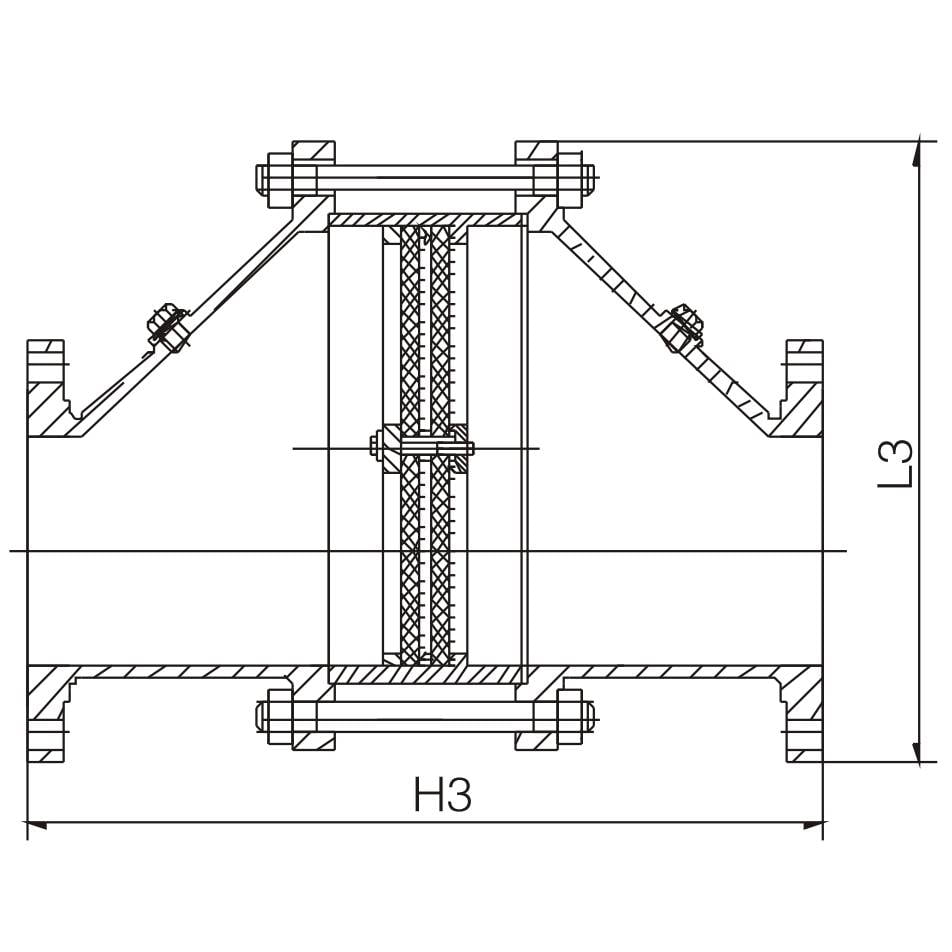

Les dimensions des redresseurs de flux d'entrée et de sortie sont indiquées sur la figure 5. L'épaisseur des chicanes dans les redresseurs de flux doit être d=0.012d∼0.015d, et l'espacement entre les déflecteurs dans le redresseur de flux de sortie doit être b=0.08d∼0.75d.

Figure 5. Dimensions des redresseurs de débit d'entrée et des redresseurs de débit de sortie

6. Appareils de mesure de pression:

Utilisez des manomètres en forme de U avec des diamètres intérieurs uniformes, généralement de 6 mm à 10 mm, et une longueur en fonction de la pression mesurée.

7. Préparation aux tests:

Nettoyez le noyau du pare-flammes avant de l'installer dans le pare-flammes pour le tester. Le milieu d’essai doit entrer par l’extrémité d’entrée du pare-flammes.

8. Conditions d'essai:

La pression absolue de l'air utilisé comme milieu d'essai doit être de 0,1 MPa, avec une température de 20°C, une humidité relative de 50 % et une densité de 1,2 kg/m³. Si les conditions atmosphériques s'écartent, convertissez-les dans cet état.

9. Mesure de l'état de l'air:

Mesurez l’état de l’air près de l’entrée à l’aide d’un manomètre, d’un thermomètre et d’un thermomètre à bulbe sec-humide.

10. Réalisation du test:

Démarrez le moteur pour faire fonctionner le ventilateur et ajustez la vanne pour réguler le débit. Une fois le niveau de liquide dans le manomètre stabilisé, enregistrez les lectures (Δℎ2, Δℎ3Dh2,Dh3) une fois par minute, trois fois au total, et prenez la valeur moyenne. Calculez la perte de pression à l'aide de la formule (1) et assurez-vous que les résultats répondent aux exigences du tableau 1. Perte de pression du pare-flammes.

dp=2×Dh2−Dh3

(Formule 1)

Où:

- dp est la perte de pression en Pascals (Pa) ;

- Dh2 est la différence de pression entre les segments a et a1 en Pascals (Pa);

- Dh3 est la différence de pression entre les segments a et a2 en Pascals (Pa).

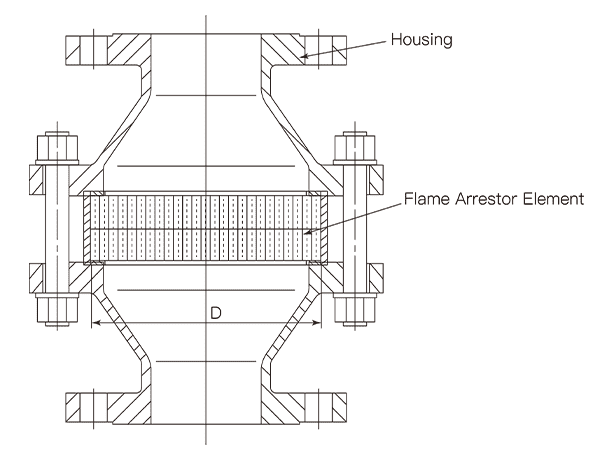

11. Calcul de la capacité de ventilation:

Enregistrez la lecture stable du manomètre au point e (Dh1) une fois par minute, trois fois au total, et prenez la valeur moyenne. Calculez la capacité de ventilation à l'aide de la formule (2), en vous assurant que les résultats répondent aux exigences du tableau 2. Capacité de ventilation du pare-flammes.

(Formule 2)

Où:

- Q est la capacité de ventilation en mètres cubes par seconde (m³/s);

- F est la section transversale du tube d'essai en mètres carrés (m²);

- ∅ est le coefficient du collecteur (0,98 pour conique, 0,99 pour en forme d'arc);

- Dh1 est le vide au point e en Pascals (Pa);

- r est la densité de l'air ambiant en kilogrammes par mètre cube (kg/m³).