Prueba 8: Prueba de pérdida de presión y capacidad de ventilación

1. Dispositivo de prueba

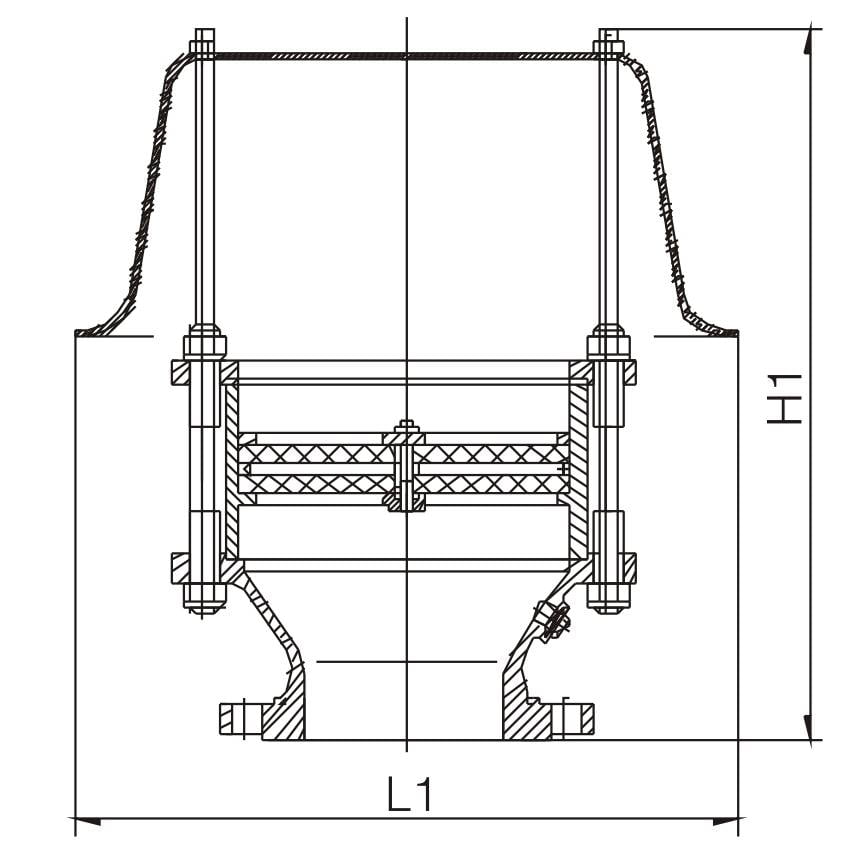

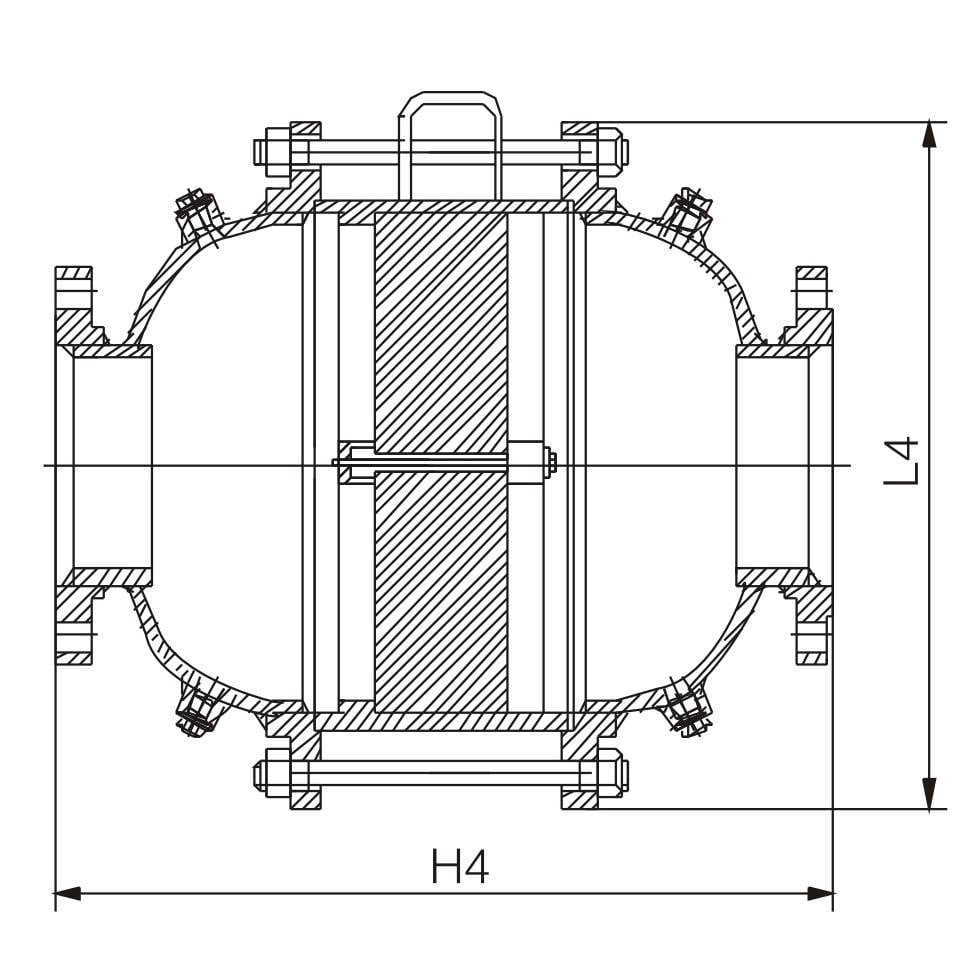

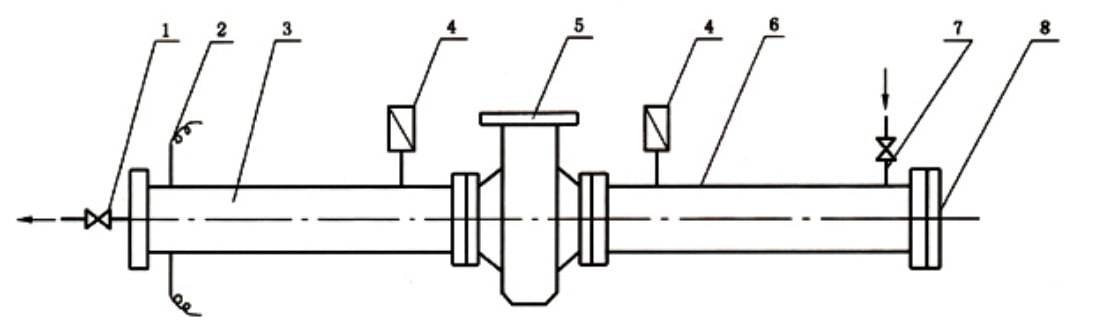

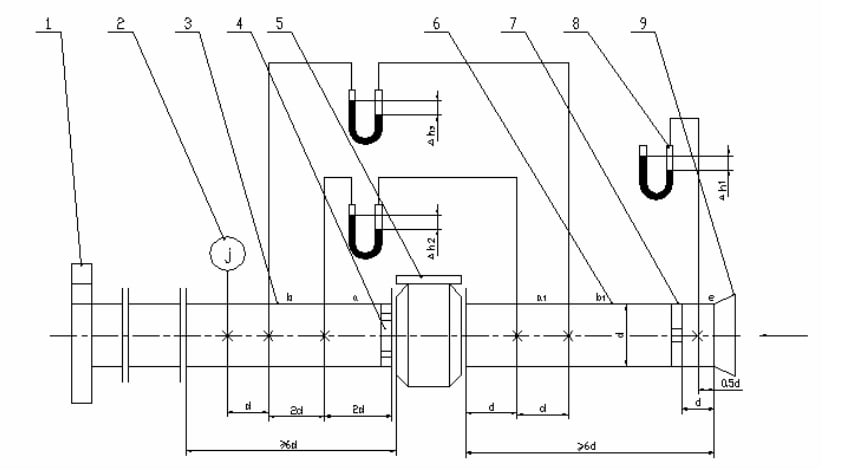

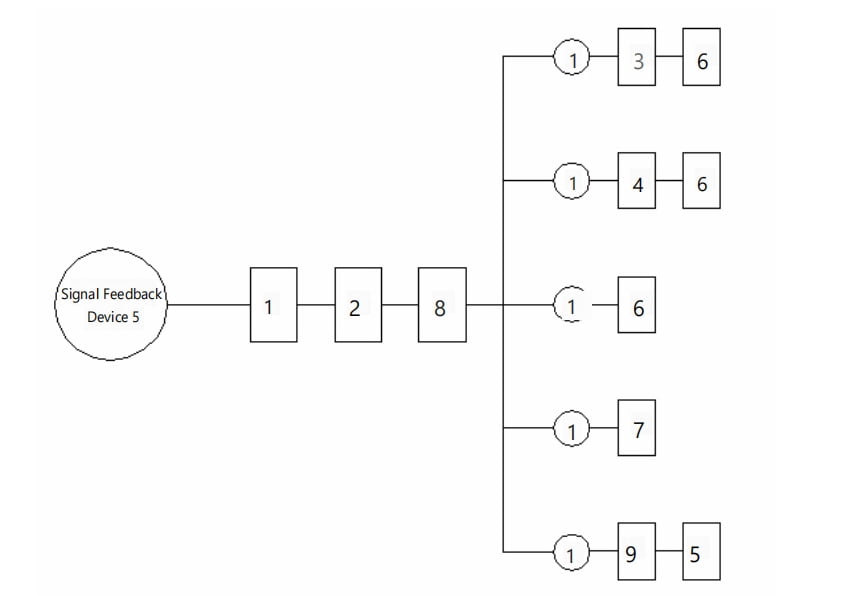

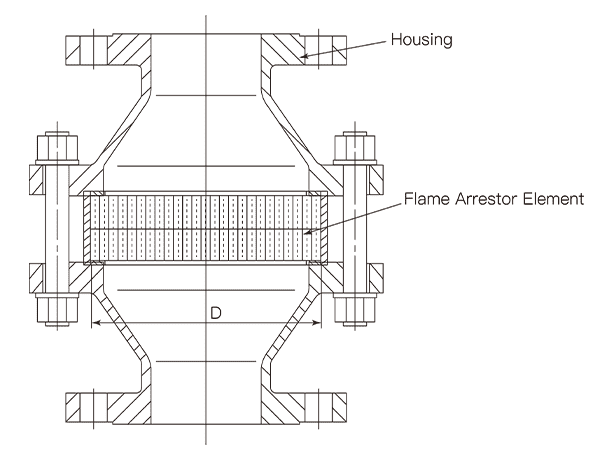

La prueba de pérdida de presión y capacidad de ventilación utiliza un ventilador para proporcionar la fuente de aire, como se muestra en la Figura 3. El diámetro interno D de la tubería de prueba debe coincidir con el diámetro nominal del arrestador de llama, y la superficie interna de la pared debe ser lisa e uniforme. Todas las conexiones en el sistema deben estar libres de fugas.

Figura 3. Dispositivo de prueba de pérdida de presión y capacidad de ventilación

2. Especificaciones de entrada:

El extremo de entrada no debe tener obstrucciones a una distancia de 1.5d desde el centro de la tubería de prueba (diámetro interno d).

3. Medición de presión:

Excelente cuatro agujeros de medición de presión distribuidos uniformemente con diámetros que van desde Ø2 mm a Ø3 mm alrededor de la circunferencia de la misma sección transversal de la tubería de prueba, perpendicular a la pared de la tubería. El área circundante de estos agujeros debe ser suave y libre de rebabas. Soldar tuberías cortas a la pared externa en los agujeros de presión estática para una conexión más fácil; El diámetro interno de estas tuberías cortas debe ser al menos el doble del diámetro de los agujeros de medición. Conecte cada uno de los cuatro agujeros de presión estática individualmente a un dispositivo de medición de presión. La media aritmética de las cuatro lecturas de presión estática será la presión estática promedio en esa sección transversal.

4. Especificaciones del coleccionista:

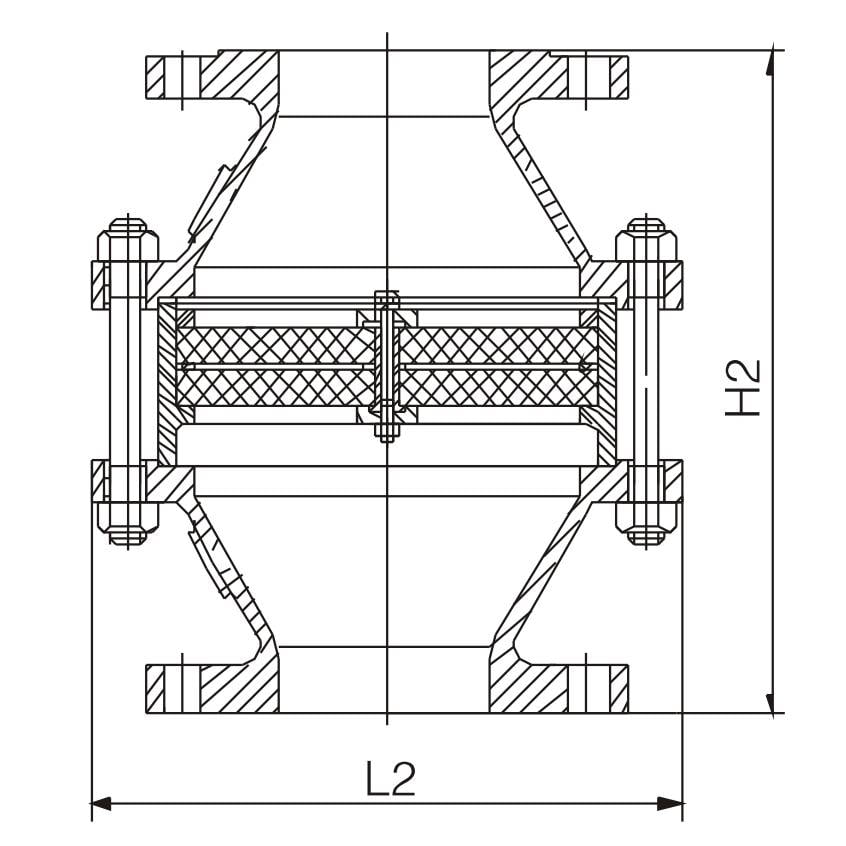

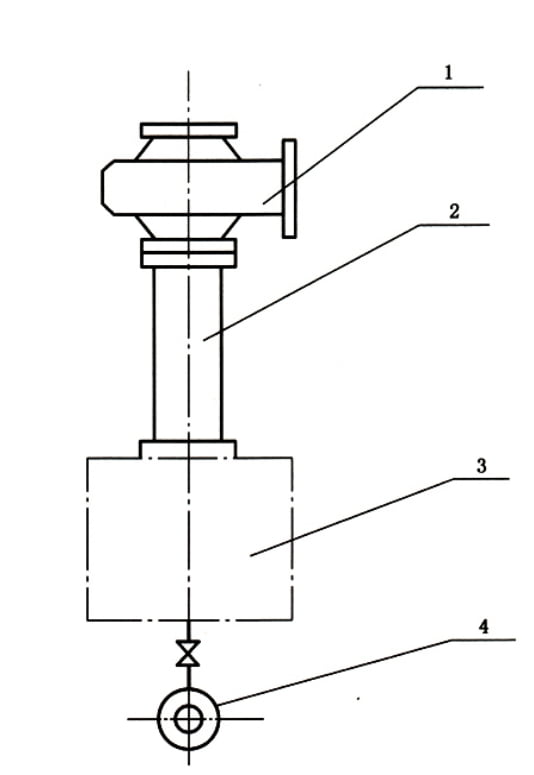

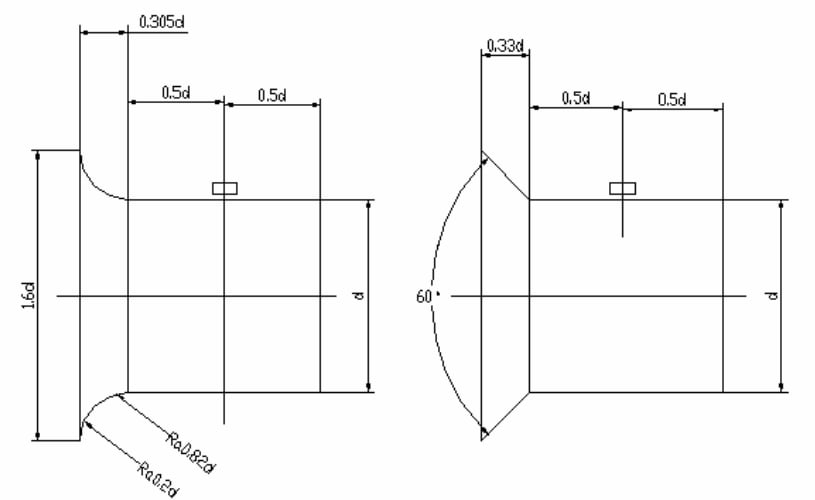

El colector puede tener forma de arco o en forma de martillo, con las dimensiones y la forma que se muestran en la Figura 4. La superficie de la pared interna debe ser lisa, con una rugosidad de la superficie Riñonala Valor no superior a 3.2 µm.

Figura 4. Las dimensiones del coleccionista

5. Arrendedores de flujo:

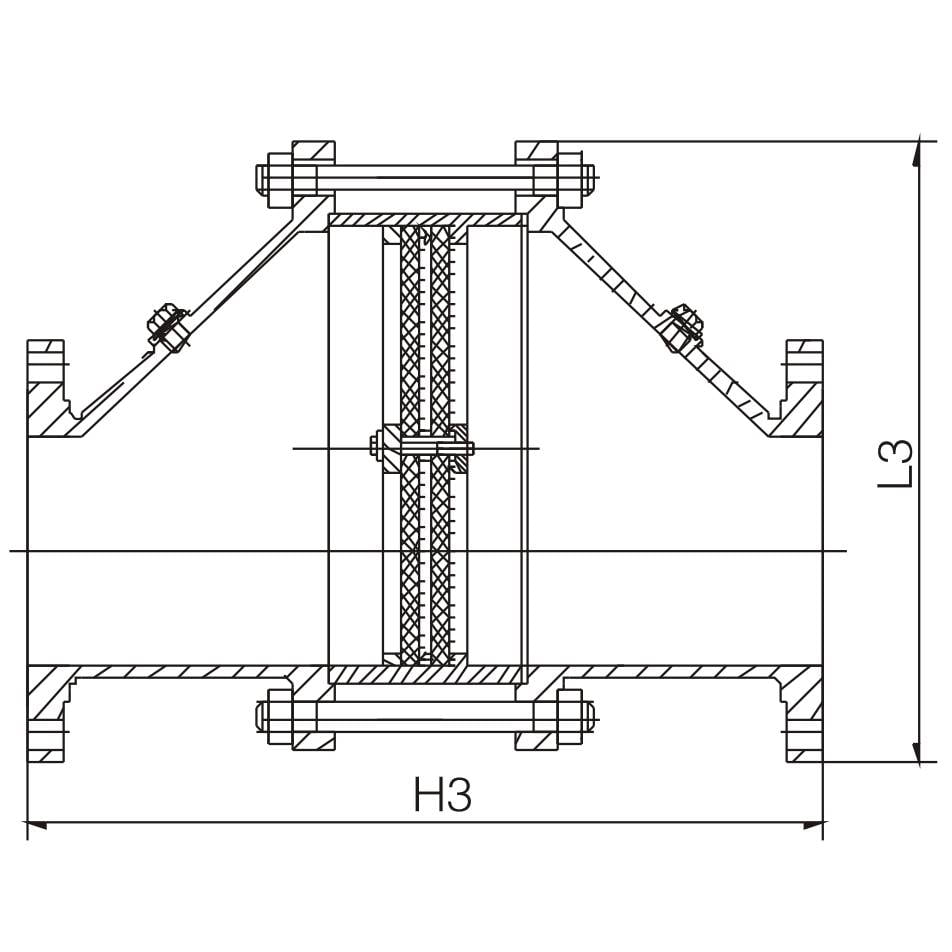

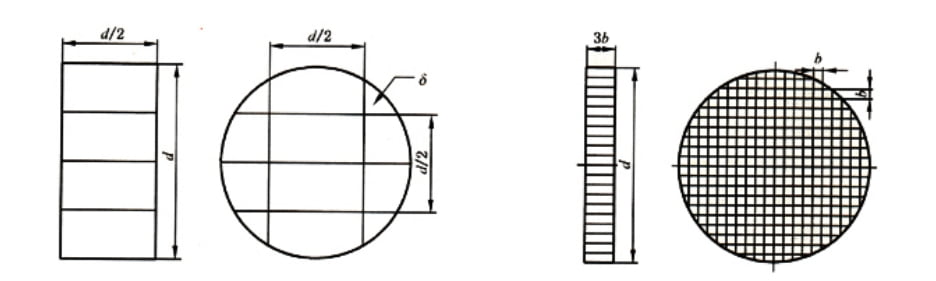

Las dimensiones de los alisadores de flujo de entrada y salida se muestran en la Figura 5. El grosor de los deflectores en los alisadores de flujo debe ser δ=0.012d∼0.015dy el espacio entre los deflectores en la plancha de flujo de salida debe ser b=0.08d∼0.75d.

Figura 5. Dimensiones de alisadores de flujo de entrada y enderezadores de flujo de salida

6. Dispositivos de medición de presión:

Use manómetros en forma de U con diámetros internos uniformes, típicamente de 6 mm a 10 mm, y longitud dependiendo de la presión que se mide.

7. Preparación para las pruebas:

Limpie el núcleo del arrestador de llama antes de instalarlo en el arrestado de llama para su prueba. El medio de prueba debe ingresar desde el extremo de entrada del arrestado de llama.

8. Condiciones de prueba:

La presión absoluta del aire utilizada como medio de prueba debe ser de 0.1 MPa, con una temperatura de 20 ° C, una humedad relativa del 50%y una densidad de 1.2 kg/m³. Si las condiciones del aire se desvían, conviértalas en este estado.

9. Medición del estado aéreo:

Mida el estado de aire cerca de la entrada utilizando un medidor de presión, termómetro y termómetro de bulbo seco.

10. Realización de la prueba:

Comience el motor para ejecutar el ventilador y ajuste la válvula para regular la velocidad de flujo. Una vez que el nivel de líquido en el manómetro estabilice, registre las lecturas (Dℎ2, dℎ3ΔH2,ΔH3) Una vez por minuto, tres veces en total, y tome el valor promedio. Calcule la pérdida de presión utilizando la fórmula (1) y asegúrese de que los resultados cumplan con los requisitos de la Tabla 1. Pérdida de presión del arresto de llama.

δpag=2×ΔH2−ΔH3

(Fórmula 1)

Dónde:

- δpag es la pérdida de presión en los pascales (PA);

- ΔH2 es la diferencia de presión entre los segmentos A y A1 en Pascals (PA);

- ΔH3 es la diferencia de presión entre los segmentos A y A2 en Pascals (PA).

11. Calcular la capacidad de ventilación:

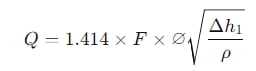

Registre la lectura estable del manómetro en el punto E (ΔH1) Una vez por minuto, tres veces en total, y tome el valor promedio. Calcule la capacidad de ventilación utilizando la fórmula (2), asegurando que los resultados cumplan con los requisitos de la Tabla 2. Capacidad de ventilación del arrestador de llama.

(Fórmula 2)

Dónde:

- Q es la capacidad de ventilación en metros cúbicos por segundo (m³/s);

- F es el área transversal de la tubería de prueba en metros cuadrados (m²);

- ∅ es el coeficiente de colección (0.98 para cónicos, 0.99 para en forma de arco);

- ΔH1 es el vacío en el punto E en los pascales (PA);

- riñonal es la densidad del aire ambiente en kilogramos por metro cúbico (kg/m³).