Test 8: Druckverlust- und Entlüftungskapazitätstest

1. Gerät testen

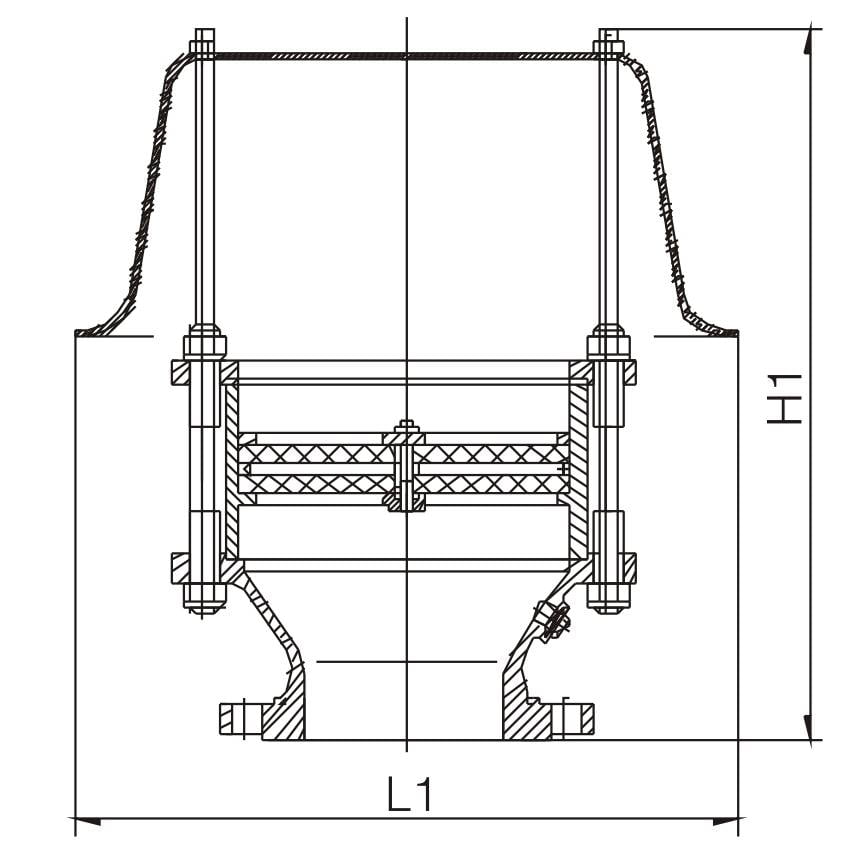

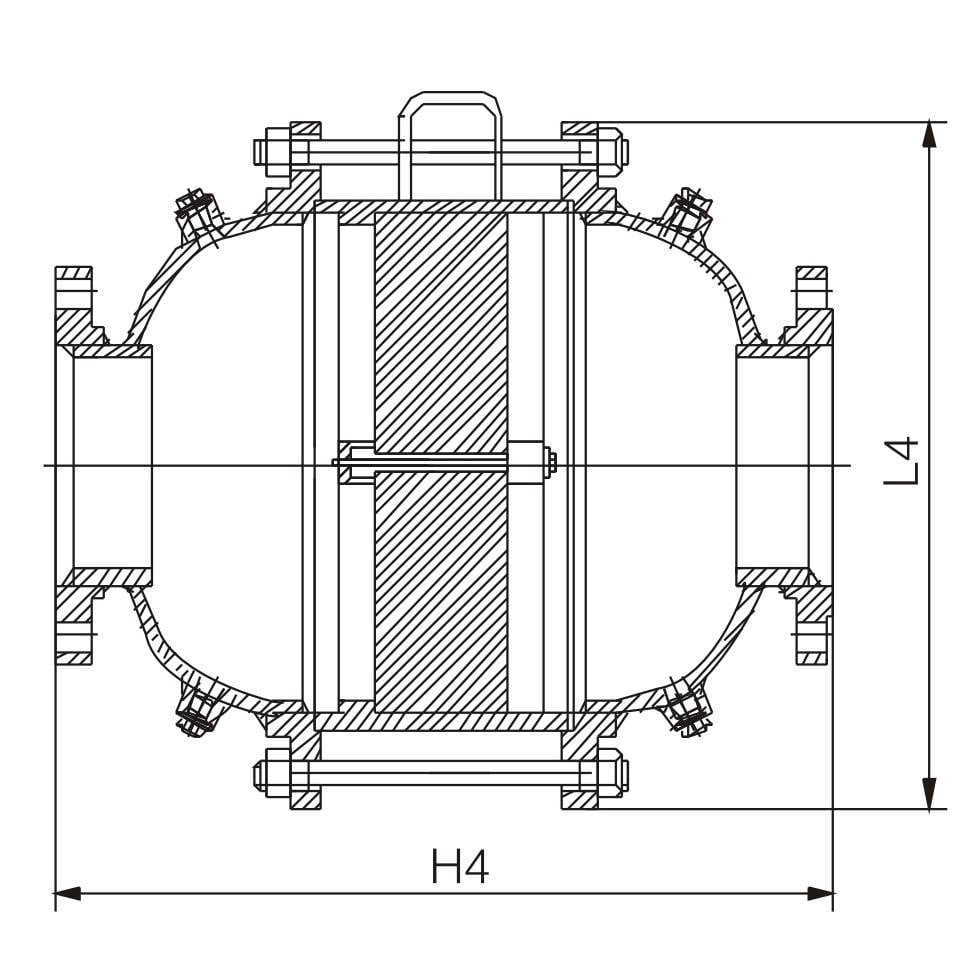

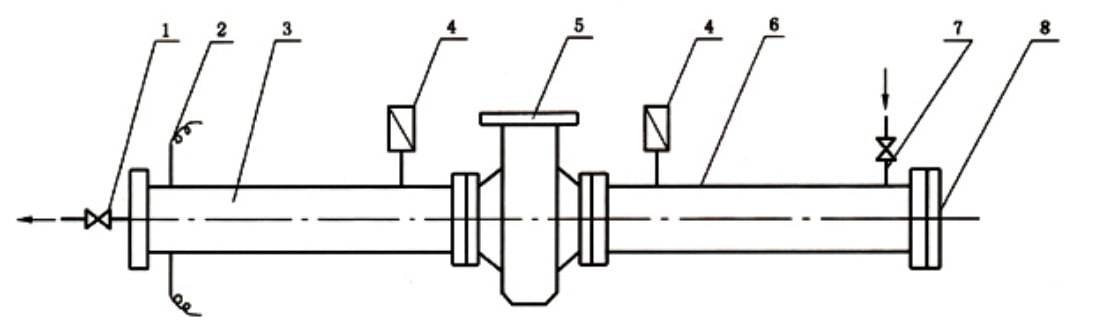

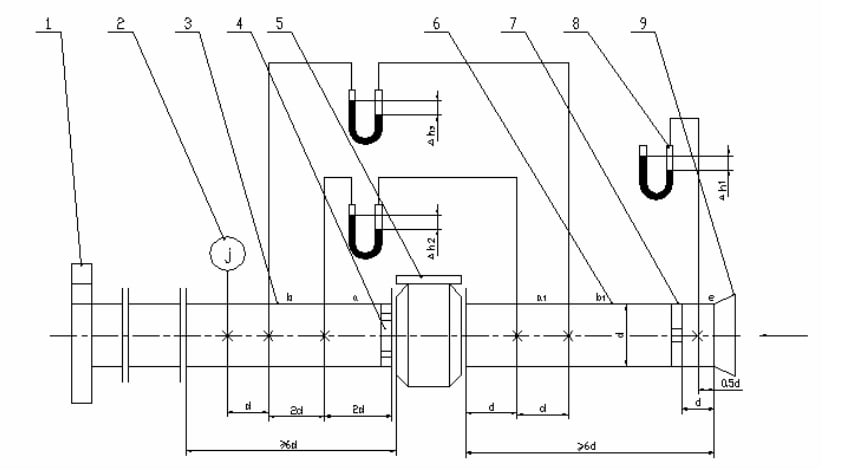

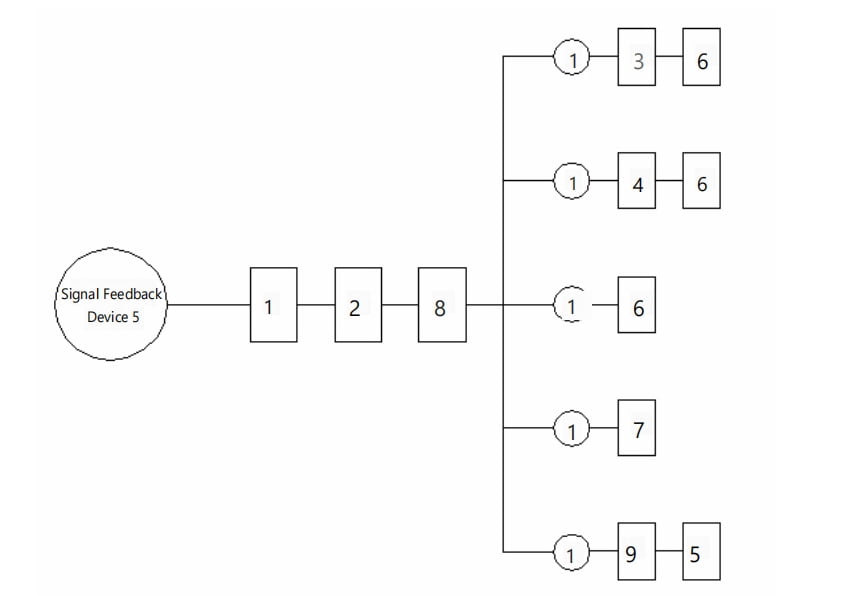

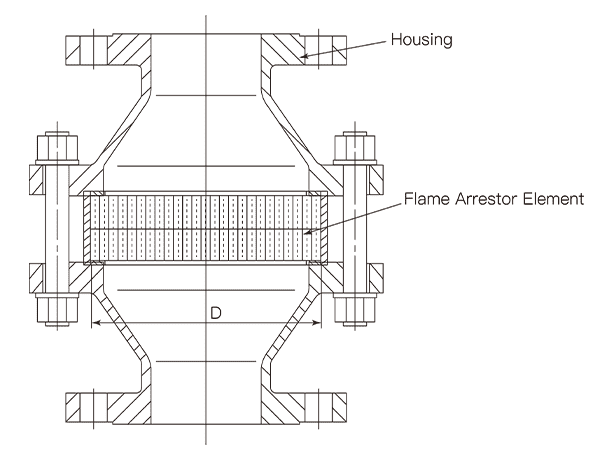

Beim Druckverlust- und Belüftungskapazitätstest wird ein Ventilator als Luftquelle verwendet, wie in Abbildung 3 dargestellt. Der Innendurchmesser d des Prüfrohrs sollte dem Nenndurchmesser der Flammensperre entsprechen und die Innenwandoberfläche sollte glatt und eben sein. Alle Verbindungen im System müssen leckagefrei sein.

Abbildung 3. Gerät zum Testen von Druckverlust und Entlüftungskapazität

2. Einlassspezifikationen:

Das Einlassende darf innerhalb eines Abstands von 1,5 d von der Mitte des Prüfrohrs (Innendurchmesser) frei von Hindernissen sein d).

3. Druckmessung:

Bohren Sie vier gleichmäßig verteilte Druckmesslöcher mit Durchmessern von ø2 mm bis ø3 mm um den Umfang des gleichen Querschnitts des Testrohrs, senkrecht zur Rohrwand. Die Umgebung dieser Löcher sollte glatt und gratfrei sein. Zur leichteren Verbindung kurze Rohre an den statischen Drucklöchern an die Außenwand schweißen; Der Innendurchmesser dieser kurzen Rohre sollte mindestens doppelt so groß sein wie der Durchmesser der Messlöcher. Schließen Sie jedes der vier statischen Drucklöcher einzeln an ein Druckmessgerät an. Das arithmetische Mittel der vier Messwerte des statischen Drucks ist der durchschnittliche statische Druck an diesem Querschnitt.

4. Kollektorspezifikationen:

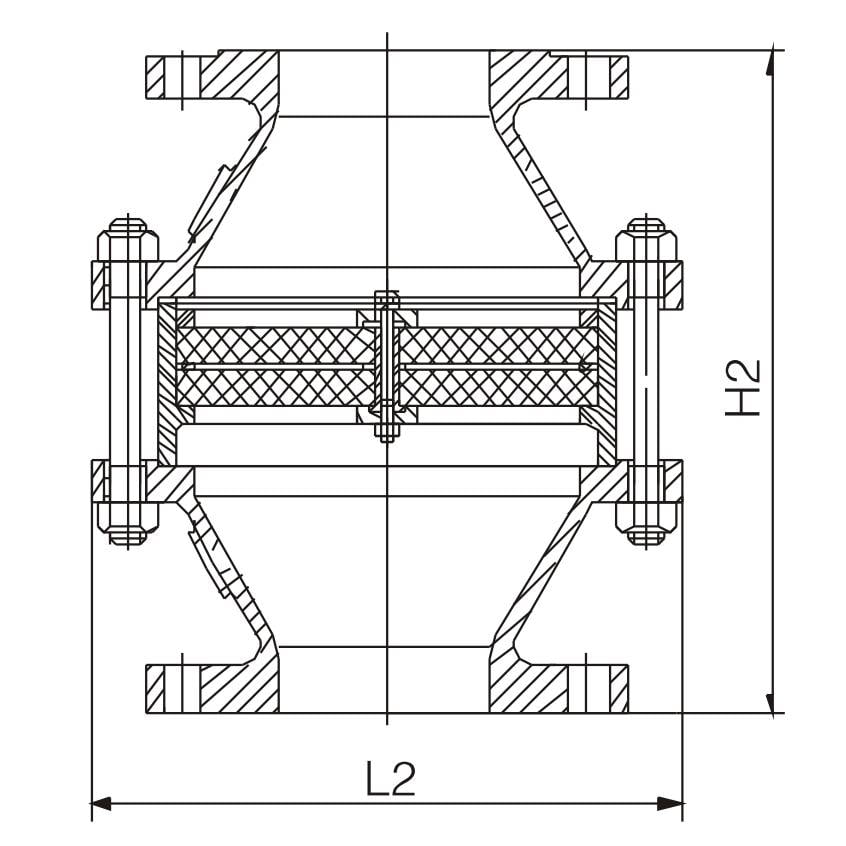

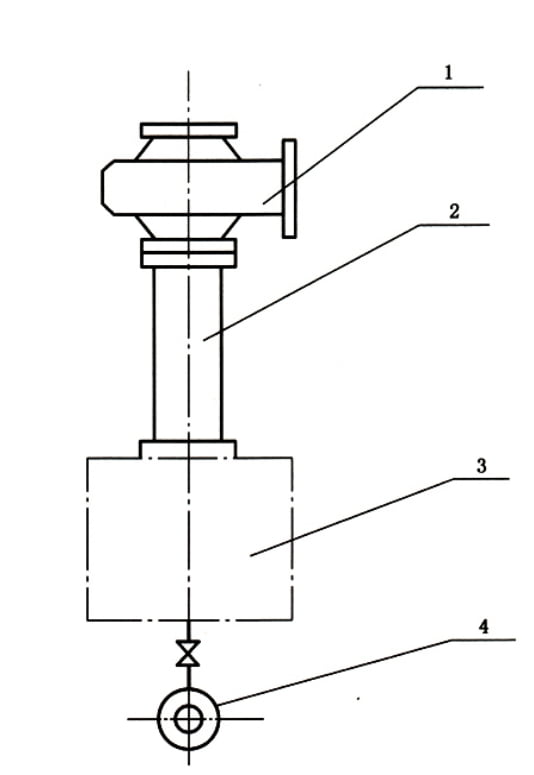

Der Kollektor kann entweder bogenförmig oder hammerförmig sein, mit den in Abbildung 4 gezeigten Abmessungen und Formen. Die Innenwandoberfläche muss glatt sein und eine Oberflächenrauheit aufweisen Ra Der Wert darf 3,2 µm nicht überschreiten.

Abbildung 4. Die Abmessungen des Kollektors

5. Strömungsgleichrichter:

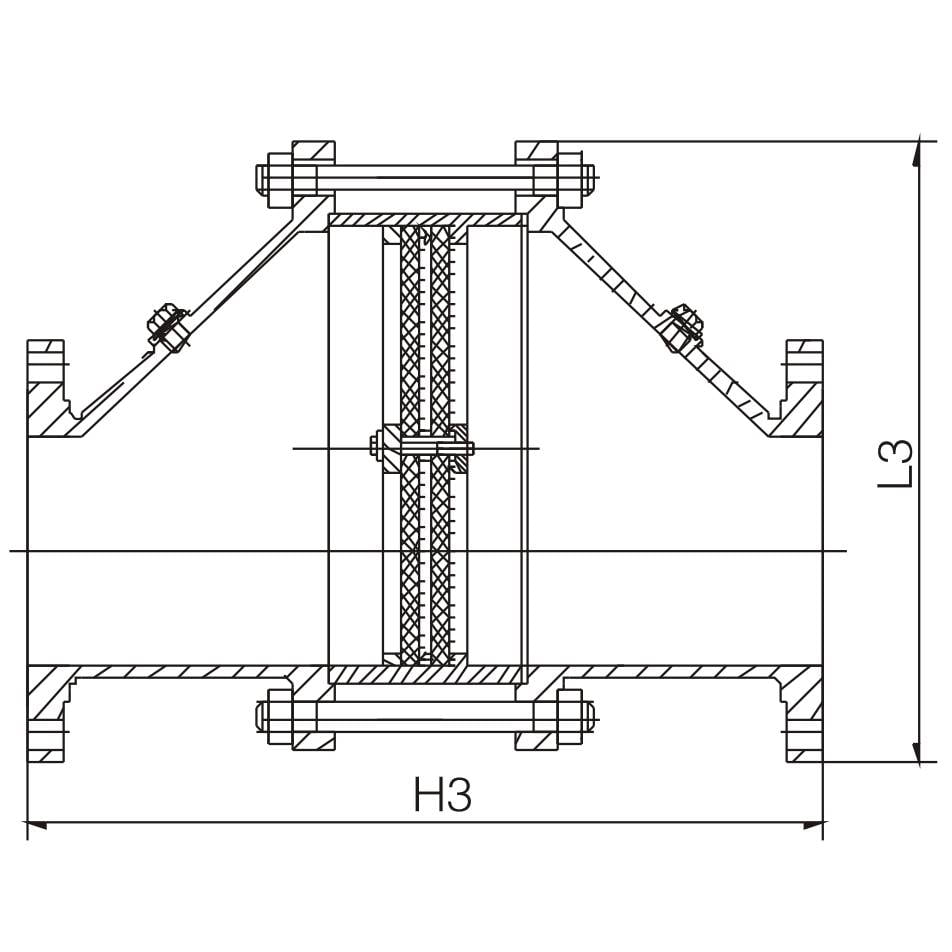

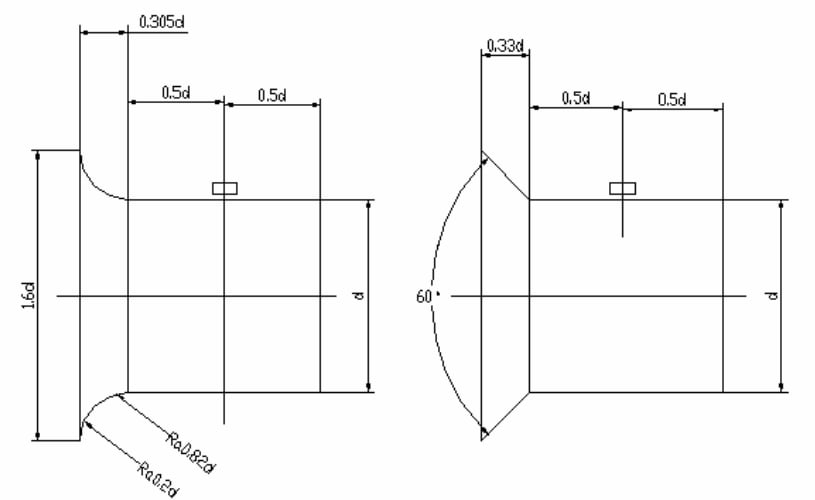

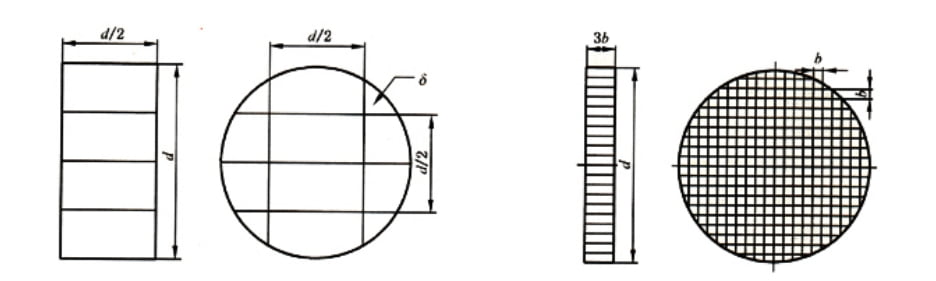

Die Abmessungen der Einlass- und Auslass-Strömungsgleichrichter sind in Abbildung 5 dargestellt. Die Dicke der Leitbleche in den Strömungsgleichrichtern sollte betragen δ=0.012d∼0.015d, und der Abstand zwischen den Leitblechen im Auslass-Strömungsgleichrichter sollte sein b=0.08d∼0.75d.

Abbildung 5. Abmessungen von Einlass-Strömungsgleichrichtern und Auslass-Strömungsgleichrichtern

6. Druckmessgeräte:

Verwenden Sie U-förmige Manometer mit einheitlichem Innendurchmesser, typischerweise 6 mm bis 10 mm, und einer Länge, die vom zu messenden Druck abhängt.

7. Vorbereitung zum Testen:

Reinigen Sie den Kern der Flammensperre, bevor Sie ihn zum Testen in die Flammensperre einbauen. Das Prüfmedium sollte am Einlassende der Flammensperre eintreten.

8. Testbedingungen:

Der absolute Druck der als Prüfmedium verwendeten Luft sollte 0,1 MPa betragen, bei einer Temperatur von 20 °C, einer relativen Luftfeuchtigkeit von 50 % und einer Dichte von 1,2 kg/m³. Bei abweichenden Luftverhältnissen diese in diesen Zustand umwandeln.

9. Messung des Luftzustands:

Messen Sie den Luftzustand in der Nähe des Einlasses mit einem Manometer, einem Thermometer und einem Trocken-Nass-Kugelthermometer.

10. Durchführung des Tests:

Starten Sie den Motor, um den Ventilator anzutreiben, und stellen Sie das Ventil ein, um die Durchflussmenge zu regulieren. Sobald sich der Flüssigkeitsstand im Manometer stabilisiert hat, notieren Sie die Messwerte (Δℎ2, Δℎ3Δh2,Δh3) einmal pro Minute, insgesamt dreimal, und bilden Sie den Durchschnittswert. Berechnen Sie den Druckverlust mithilfe der Formel (1) und stellen Sie sicher, dass die Ergebnisse den Anforderungen von Tabelle 1 entsprechen. Druckverlust der Flammensperre.

δp=2×Δh2−Δh3

(Formel 1)

Wo:

- δp ist der Druckverlust in Pascal (Pa);

- Δh2 ist die Druckdifferenz zwischen den Segmenten a und a1 in Pascal (Pa);

- Δh3 ist die Druckdifferenz zwischen den Segmenten a und a2 in Pascal (Pa).

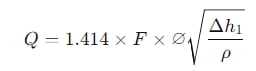

11. Berechnung der Belüftungskapazität:

Notieren Sie den stabilen Messwert des Manometers am Punkt e (Δh1) einmal pro Minute, insgesamt dreimal, und bilden Sie den Durchschnittswert. Berechnen Sie die Belüftungskapazität mithilfe der Formel (2) und stellen Sie sicher, dass die Ergebnisse den Anforderungen von Tabelle 2 entsprechen. Entlüftungskapazität der Flammensperre.

(Formel 2)

Wo:

- Q ist die Lüftungsleistung in Kubikmetern pro Sekunde (m³/s);

- F ist die Querschnittsfläche des Prüfrohrs in Quadratmetern (m²);

- ∅ ist der Kollektorkoeffizient (0,98 für konisch, 0,99 für bogenförmig);

- Δh1 ist das Vakuum am Punkt e in Pascal (Pa);

- ρ ist die Dichte der Umgebungsluft in Kilogramm pro Kubikmeter (kg/m³).